Artykuł z serii: Kurs podstaw automatyki

Sterowanie silnikiem krokowym nie należy do najprostszych zagadnień. W sieci można znaleźć wiele materiałów na ten temat jednak większość ma charakter czysto teoretyczny. W tym artykule spróbuję nie tylko wytłumaczyć ale również pokazać jak sterować silnikiem krokowym z wykorzystaniem sterownika PLC. Opowiem jak zabrałem się za budowę stanowiska do testów i opiszę kilka wniosków. Zapraszam do lektury!

Artykuł powstał we współpracy z firmą Multiprojekt, która w swojej ofercie posiada komponenty automatyki od urządzeń wykonawczych (siłowniki, silniki itp.) po urządzenia sterujące (PLC, HMI itd.). Firma Multiprojekt zajmuje się również organizowaniem szkoleń dla automatyków, które kosztują tylko 50 zł netto! Warto się tym zainteresować!

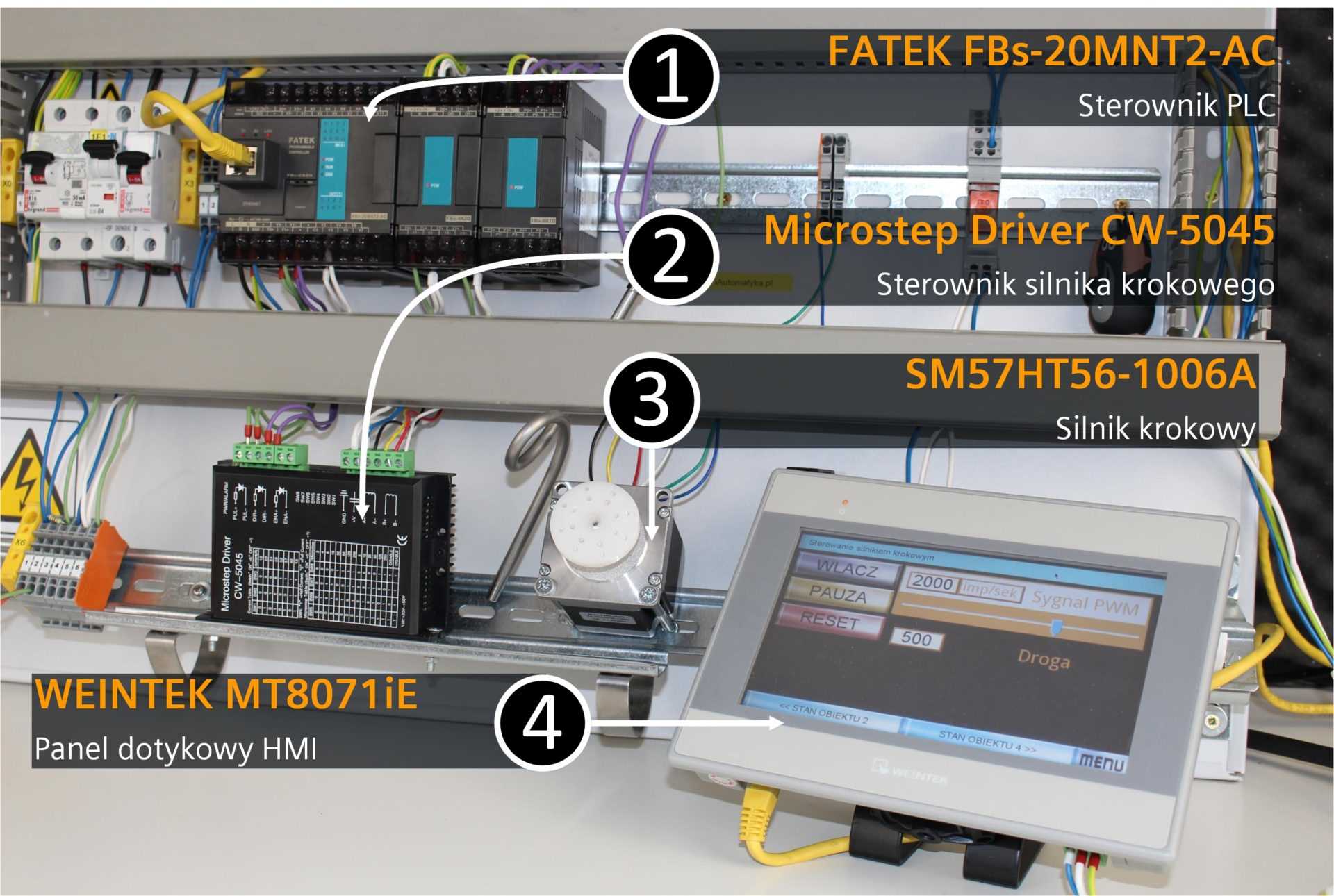

W pierwszej kolejności wypada przedstawić zestawienie urządzeń na jakich przeprowadzałem testy.

1 Sterownik PLC FATEK |

2 Sterownik silnika krokowego Microstep Driver CW-5045 2 Sterownik silnika krokowego Microstep Driver CW-5045Dokumentacja techniczna: sterownik_CW5045_PL |

3 Silnik krokowy 3 Silnik krokowy

SM57HT56-1006A |

4 Panel dotykowy 4 Panel dotykowy

WEINTEK MT8071iE |

Od czego zacząć?

W pierwszej kolejności zacząłem od poznania sterownika silnika krokowego. Później już poszło z górki. Bierzemy zatem na warsztat Microstep Driver CW-5045. Jest to dość uniwersalne urządzenie, które na podstawie sygnałów wejściowych generuje mikrokroki sterujące silnikiem krokowym.

Lewe złącze to sygnały wejściowe, w technologii różnicowej co zwiększa odporność na zakłócenia:

- PUL+/PUL- : Wejście sygnału sterującego – impulsowego 5V. Wejście to reaguje na zbocze narastające i wyzwala kolejne kroki silnika według konfiguracji sterownika Microstep. To na te wejście sterownik PLC wysyła sygnał prostokątny o wypełnieniu 50%.

- DIR+/DIR- : Kierunek obrotów silnika. Wejście analizuje tylko stan niski lub wysoki.

- ENA+/ENA- : Stan wysoki podany na to wejście powoduje zatrzymanie silnika. Do testów nie podłączałem tego wejścia.

Prawe złącze to zaciski do podłączenia zasilania i podłączenia uzwojeń silnika krokowego:

- V+ / GND – Zasilanie sterownika silnika krokowego. Karta katalogowa pozwala na zakres od 24VDC do 50VDC. U mnie podłączone było standardowe 24VDC.

- A+/A-, B+/B- : cewki silnika krokowego.

Pobór prądu przez silnik.

Ponadto na sterowniku mamy tabelę konfiguracji za pomocą przełączników od SW1 do SW8. Pierwsza tabela dotyczy wyboru obciążenia prądowego silnika. W moim przypadku był to mały silniczek o poborze prądu 1A. Przełączniki SW1, SW2 i SW3 ustawiam więc na najmniejszy zakres 1,5A (SW1 = 0, SW2=0, SW3=0).

Rozdzielczość kroku.

Druga tabela dotyczy przełączników SW5 do SW8 i odpowiada za rozdzielczość kroku dla silnika krokowego. Maksymalnie krok silnika ten sterownik może podzielić na 256. Nie korzystałem z tej funkcji więc ustawiłem przełączniki jako DISABLE (SW5…SW8 = 1).

Postój silnika.

Przełącznik SW4 używany jest do ustawienia wartości prądu postojowego. OFF oznacza, że prąd trzymający jest ustawiony na połowę prądu dynamicznego. ON oznacza, że prąd trzymający będzie miał tą samą wartość co prąd dynamiczny.

Podłączamy PLC do sterownika silnika krokowego.

To nie przypadek, że dostałem na testy od Multiprojekt akurat ten model sterownika PLC. FATEK FBs-20MNT2-AC posiada dwa szybkie wyjścia tranzystorowe, różnicowe o maksymalnej częstotliwości 920kHz. A sterownik silnika krokowego posiada dwa wejścia różnicowe do sterowania silnikiem. Ułatwia to połączenia między sterownikami choć możliwe jest wykorzystanie innych konfiguracji, pod warunkiem, że wyjścia sterownika są tranzystorowe. Sterownik PLC z wyjściami przekaźnikowymi nie może wysyłać sygnału sterującego silnikiem krokowym. Podczas testów wykorzystałem jedynie sygnał sterujący do częstotliwości ok 3500 Hz. Wiesz ile było by to załączeń wyjścia przekaźnikowego w ciągu jednej sekundy? Tak! 3500 🙂 Nawet dla niższych prędkości silnika przy sygnale sterującym 100Hz to dla wyjścia przekaźnikowego i tak za dużo. Ale do sedna.

Jak wspominałem sterownik PLC posiada dwa różnicowe szybkie wyjścia (920 kHz). Pierwsze wyjście Y0 podłączone zostało do wejścia PUL a drugie wyjście Y1 do wejścia DIR.

Początkowo sterownik Microstep zabezpieczyłem bezpiecznikiem topikowym o wartości 1,5A bo na tyle był nastawiony sterownik – jednak po chwili sterowania bezpiecznik przepalał się. Następny na ruszt poszedł bezpiecznik 2A i okazał się wystarczający w tym układzie. Gdzieś w czeluściach internetu wyczytałem, że zabezpieczenie dobiera się na ok 70% prądu znamionowego silnika. Jak się okazuje taki układ może „szarpnąć prądem” i ta zasada idzie w diabły. Być może zabezpieczenia większej zwłoce zadziałania by wystarczyły.

Podłączamy silnik krokowy do sterownika

O i tutaj brwi w górze. Silniczek ma 6 kabelków a sterownik 4 zaciski. Silniki krokowe występują w kilku konfiguracjach, 4,6 i 8 przewodowe. Sposób podłączenia silnika krokowego decyduje o jego stosunku prędkości obrotu do momentu obrotowego.

Silniki 4 przewodowe są najmniej elastyczne w sposobie podłączenia. Prędkość i moment obrotowy będą zależały tylko od induktancji zwojów.

Silniki 8 przewodowe pozwalają na swobodną konfigurację uzwojeń silnika. Można je łączyć szeregowo lub równolegle co ma różny wpływ na prędkość i moment obrotowy.

Nasz silnik posiada sześć wyprowadzeń i na nim się skupimy. Silniki 6-przewodowe można łączyć w dwóch konfiguracjach:

- Wysoka prędkość – niższy moment

- Wysoki moment – niższa prędkość

Wyższą prędkość uzyskujemy podłączając tylko połowę zwojów silnika. Zmniejszamy przez to indukcyjność co obniża moment silnika. Finalnie silnik krokowy pracuje stabilniej na wyższych prędkościach.

Wyższy moment uzyskujemy podłączając wszystkie zwoje silnika. Dzięki temu uzyskujemy większy moment przy niższych prędkościach.

W moim układzie nie wykorzystywałem obciążeń silnika a jedynie testowałem go na różnych prędkościach. Dlatego całość podłączyłem w konfiguracji dla wyższej prędkości. Przewody zielony i niebieski nie zostały podłączone tylko odseparowane i zabezpieczone w złączkach WAGO. Wszystkie połączenia przy sterowaniu silnikami krokowymi należy wykonywać za pomocą uziemionych i ekranowanych przewodów. Jak się później przekonałem silnik podczas niskich obrotów (Sygnał prostokątny o częstotliwości 100Hz) wprowadzał takie zakłócenia, że wariowały nawet sygnały w pętli prądowej 4-20mA :). Tyle, że u mnie wszystko było połączone na żywca, bez żadnych ekranów.

Z połączeń między sterownikiem PLC, przez sterownik Microstep, aż do silnika krokowego to tyle. Teraz czas na programowanie!

Oprogramowanie do PLC – WinProLadder

No tutaj to musiałem się naszperać w dokumentacjach i w internecie. Gdzieś na Youtube znalazłem nawet jakiś azjatycki filmik gdzie piąte przez dziesiąte pokazano małe co nie co. Po złożeniu wszystkich zebranych informacji do kupy udało mi się zakręcić silnikiem w prawo. Jakaż to była radość!

Głównie posiłkowałem się tym dokumentem.

Całość sprowadza się do 4 kroków:

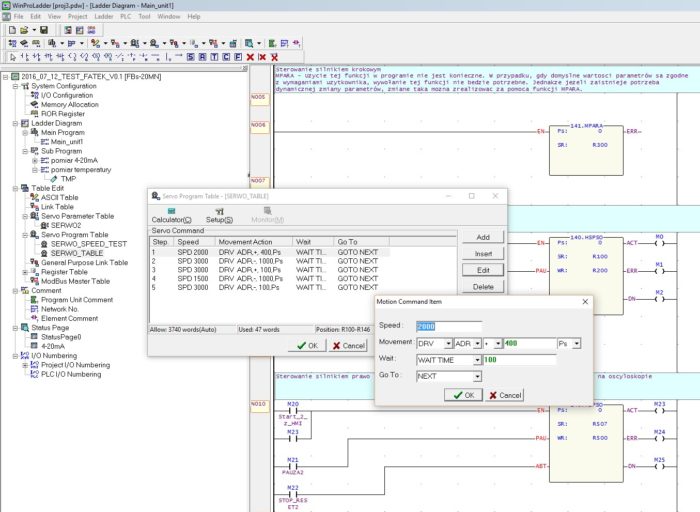

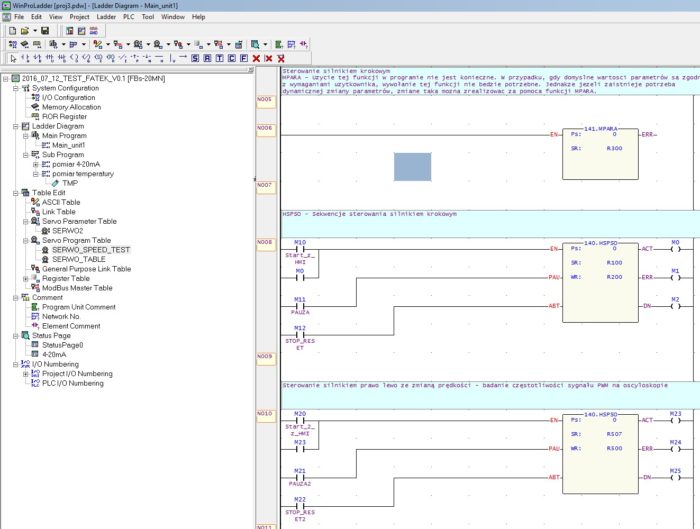

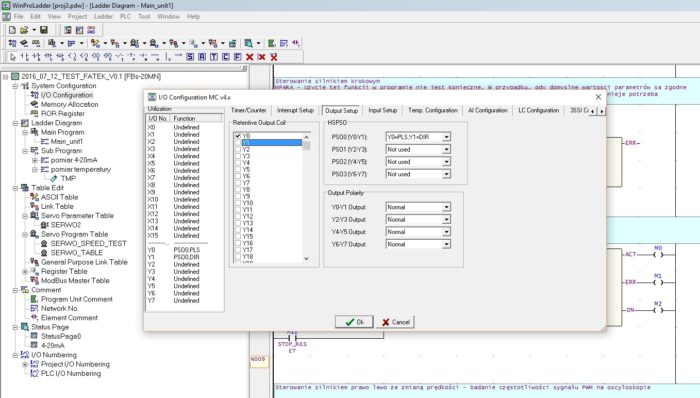

1. Skonfigurowanie wyjść sterownika PLC. Ustawiamy wyjście Y0 i Y1 jako HighSpeed (HSPS0). Y0 jako impulsowe (PLS) a wyjście Y1 jako zmiana kierunku obrotów silnika (DIR).

2. Teraz musimy założyć tablicę w sekcji „Serwo Program Table”, w której zapiszemy globalne parametry dla silnika krokowego / dla osi. Są tam takie parametry jak rampa przyśpieszania i hamowania, maksymalna prędkość serwa itd. Dla tej tablicy przypisujemy start przestrzeni adresowej. W moim programie był to rejestr R300. Następnie wywołujemy funkcję MPARA, która nie jest wymagana ale umożliwia dynamiczną zmianę parametrów podczas wykonywania programu PLC. Do funkcji m para należy przypisać początek rejestrów tablicy z parametrami.

3. Teraz zbudujemy program jaki ma wykonywać silnik krokowy. Do tego celu musimy założyć kolejną tablicę w sekcji Serwo Program Table. W tym miejscu możemy budować sekwencje pracy silnika, określić jemu prędkość, drogę i kierunek obrotu. Możemy również zdefiniować pauzy między kolejnymi etapami programu lud zdecydować co ma robić silnik po wykonaniu każdego rozkazu np. automatycznie przejść do kolejnego kroku.

4. Ostatnim krokiem jest Wywołanie funkcji HSPSO, do której musimy przypisać którymi wyjściami chcemy sterować (PS = 0 czyli Y0 i Y1). Musimy również określić program (R507 – tablica SERWO_TABLE) na którym ma bazować ta funkcja oraz określić początek rejestrów z parametrami wykonywanej funkcji HSPSO (R500 – R506)

Teraz gdy z uruchomię marker M20 to wykona się program z tablicy Serwo Program Table.

DO POBRANIA

Pobierz paczkę .zip z plikami do tego stanowiska o następującej zawartości:

- Schemat elektryczny

- Projekt programu PLC do sterownika FATEK w WinProLadder

- Projekt programu HMI z kursu do panela WEINTEK w EasyBuilder PRO

- Projekt programu HMI – szablon do paneli WEINTEK 800×480 w EasyBuilder PRO (Do odcinka Kurs Automatyki #5.4)