Dobra komunikacja przemysłowa to fundament niemal każdego obecnie tworzonego systemu sterowania automatyki. Nie ważna jest skala przedsięwzięcia. Może być to zarówno niewielka maszyna, cała linia produkcyjna lub nawet kilka skoordynowanych linii w obrębie fabryki. Od zaprojektowania, wykonania i skonfigurowania sieci zależy niezawodność pracy. Zauważ, że w tym przypadku odłączenie jednego przewodu może mieć znacznie więcej konsekwencji niż odłączenie jednego czujnika.

Cały świat prze w kierunku komunikacji cyfrowej wprowadzając coraz to nowe technologie. W ostatnich latach dynamika ta jest widoczna zwłaszcza w telekomunikacyjnych sieciach bezprzewodowych, gdzie od standardu GPRS wprowadzono kolejno kilka technologii. Wdrażane jest 5G, a przygotowany już czeka standard 6G. Tymczasem technologie przewodowej komunikacji najczęściej wykorzystywanego Ethernetu zostały dopracowane, gdzie dla medium przesyłowego w postaci światłowodu osiągane są zawrotne prędkości i przepustowości.

Jak wygląda to w przemyśle?

Jako inżynierowie już trochę przyzwyczailiśmy się, że bardzo szybki rozwój technologii użytkowej, dość powoli przekłada się na rozwiązania w przemyśle. Wiele osób związanych z integracją systemów automatyki twierdziło, że Ethernet nie znajdzie przyszłości w przemyśle i królować będą nadal rozwiązania szeregowe. Czas pokazał, iż były one w błędzie. Mimo, że sieci szeregowe mają się dobrze, to zostały zdominowane przez rozwiązania Ethernet-u przemysłowego.

Pojęcie Ethernetu przemysłowego pojawia się oczywiście nieprzypadkowo, gdyż stosowana technologia znacząco różni się od standardowej wersji Ethernetu, z którego korzystamy chociażby podczas surfowania po Internecie. W dużym uproszczeniu standardowy Ethernet jest w stanie przesyłać duże pakiety danych w relatywnie długim czasie. Występujące błędy komunikacji, skutkują wielokrotnym ponowieniem transmisji, a kolejność pakietów danych nie ma większego znaczenia. Zapewne z tego wynikało przekonanie, iż standard ten nie przyjmie się w przemyśle.

Niedeterministyczna czasowo wymiana danych w systemach sterowania jest niedopuszczalna, podobnie jak brak zachowanej kolejności pakietów. Stąd różne organizacje podjęły działania i stworzyły wiele różnych protokołów wymiany danych opartych o technologie Ethernet, ale uwzględniających przemysłowe wymagania. Powyższy schemat uwidacznia trzy, obecnie najczęściej stosowane protokoły (Profinet, Ethernet/IP, EtherCAT). Za sprawą pewnych producentów komponentów automatyki, są one kojarzone jako ich autorskie rozwiązania, stosowane na wyłączność. Co niestety nie jest prawdą!

Wspomniane protokoły są zarządzane i rozwijane przez organizacje zrzeszające różnych producentów, dzięki czemu na rynku spotkamy wiele kompatybilnych ze sobą komponentów. Ułatwia to dobór urządzeń dla danego rozwiązania, a znając podstawy funkcjonowania danego protokołu, jego wdrożenie będzie bardzo zbliżone niezależnie od producenta.

Ethernet/IP, Profinet czy EtherCAT?

Nie ma rozwiązania idealnego. Pomimo, że wszystkie trzy protokoły bazują na technologii Ethenetu, to znacząco różnią się od siebie. EtherCAT często wykorzystywany jest do rozwiązań napędowych. A to za sprawą wysokiej prędkości wymiany danych z synchronizacją do 1us. Taka precyzja pozwala na synchronizację nawet 100 osi w zaledwie 100us, gdzie każda z nich do poprawnej pracy potrzebuje przynajmniej 256bajtów danych. Zwykłemu użytkownikowi Internetu może wydawać się, iż nie jest to dużo. Jednak inżynier jest świadomy jak dużo informacji można zawrzeć w takim obszarze danych. Mówiąc o EtherCAT należy uwzględnić specyficzny sposób przesyłania danych. Wysyłane ramki nie dotyczą pojedynczego urządzenia, a mogą zawierać dane dla wielu urządzeń. Wtedy każde z nich, odbierając ramkę danych w locie sprawdza czy zawiera ona dotyczące go dane i przetwarza je. Troszkę na wzór wysiadających i wsiadających pasażerów do jadącego pociągu.

Profinet jest wykorzystywany trochę szerzej. Możemy za jego pomocą przesłać zarówno dane procesowe z rozproszonych wejść/wyjść, skomunikować napędy i inne inteligentne urządzenia oraz połączyć urządzenia wyższych warstw jak panele operatorskie. Na działanie Profinetu składają się dwa rodzaje ruchu pakietów. Pierwszym jest standardowy ruch TCP/IP, a drugi stanowi priorytetyzowany ruch krytycznych czasowo danych procesowych. Każdy z typów pakietów wysyłany jest w odrębnym oknie czasowym. Dzięki temu w sieci Profinet mogą być włączone także urządzenia nie wspierające tego protokołu.

Trzecim protokołem i zarazem głównym bohaterem tego artykułu jest Ethernet/IP, którego zastosowania są zbliżone profinetowym. Aczkolwiek w odróżnieniu od niego, Ethernet/IP czerpie pełnymi garściami z dobrodziejstw standardowego Ethernetu. Wykorzystywany może być standardowy sprzęt z interfejsami Ethernet, którego praca opiera się na protokołach TCP/IP i UDP. Na cele komunikacji automatyki procesowej został rozbudowany o protokół aplikacji CIP (Common Industrial Protocol). Działa on w warstwie aplikacji, czyli najwyższej warstwie modelu OSI. Umożliwia współpracę i interoperacyjność między różnymi urządzeniami przemysłowymi. Był już wcześniej wykorzystywany w takich sieciach jak DeviceNet, CompoNet czy ControlNet.

Przesyłane mogą być dane w sposób cykliczny i acykliczny. Technologia Ethernetu, nawet wzbogacona o CIP, nie pozwala na ultraszybką wymianę danych. Standardowy czas cyklu komunikacyjnego to 10ms, co powoduje niemożliwość jego bezpośredniego wykorzystania chociażby w aplikacjach napędowych. Podobnie jak w innych protokołach, stworzono do tego celu specjalne rozszerzenia CIP Motion oraz CIP Sync. Są one odpowiedzialne za synchronizację zegara komunikacyjnego, co pozwala na obsługę w czasie rzeczywistym izochronicznych operacji serwo (<1ms). Także nowoczesne, zarządzalne przełączniki sieciowe zwiększają determinizm wymiany danych, co pozwala na wykorzystanie Ethernet/IP w aplikacjach automatyki, z wyjątkiem tych najbardziej wymagających.

Korzystając ze standardów Ethernet, zyskujemy dostęp do całej gamy urządzeń wspierających ten protokół. Dzięki niemu otworem stoi integracja z rozwiązaniami z zakresu IIoT, Przemysłu 4.0 czy wkraczającego w świat automatyzacji Internetu jednoparowego, który znacznie ułatwia proces kablowania komponentów. Prędkości transmisji 10, 100Mb/s i 1Gb/s oraz elastyczna konfiguracja topologii w gwiazdę/drzewo, linię czy pierścień są możliwe. Do połączeń możemy wykorzystać standardową skrętkę miedzianą lub światłowód, a nawet połączenia bezprzewodowe. Topologia pierścienia zapewnia redundancję połączeń, nad poprawną pracą których czuwa mechanizm Device Level Ring (DLR). W zastosowaniach robotycznych, sprawną wymianę narzędzi wspiera QuickConnect, błyskawicznie wykrywając i nawiązując komunikację z nowym urządzeniem. A o bezpieczeństwo wymiany danych w sieci zadba CIP Security. W końcu na sieci Ethernet przypuszczane są ataki, niebezpieczne zwłaszcza przy operowaniu maszynami.

Dzięki wykorzystaniu urządzeń standardowego Ethernet-u przy opracowaniu Ethernet/IP, wszelkie nowe technologie niemal od razu są możliwe do wykorzystania w rozwiązaniach przemysłowych. A tym, chyba żaden inny protokół przemysłowej wymiany danych poszczycić się nie może!

ODVA

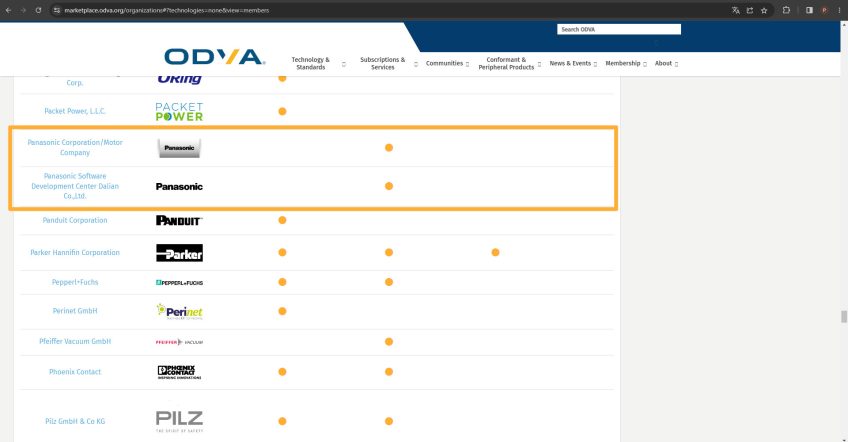

Ten tajemniczy skrót odnosi się do organizacji zajmującej się rozwijaniem opisanego protokołu warstwy aplikacji CIP (Common Industrial Protocol), wykorzystywanego między innymi w Ethernet/IP, jak i innych aspektów dotyczących rozwoju Ethernet/IP. Jednocześnie jest to stowarzyszenie członkowskie, którego członkami są wiodące na świecie firmy z branży automatyki przemysłowej. Członkostwo zapewnia dostęp do pewnej, sprawdzonej technologii, co gwarantuje iż oferowane przez nich produkty będą w pełni kompatybilne ze standardem komunikacyjnym. Listę znajdziecie na stronie organizacji, a na niej między innymi widnieje Panasonic.

Panasonic Industry jest producentem wielu komponentów automatyki począwszy od sensoryki, przez napędy, po sterowniki PLC, HMI i systemy wizualizacji. Przytaczając aspekt Ethernet/IP, chciałbym zobrazować jak wygląda ten rodzaj komunikacji w sterownikach PLC tego producenta. Konkretnie będą to FP0H oraz FP7.

Panasonic Industry jest producentem wielu komponentów automatyki począwszy od sensoryki, przez napędy, po sterowniki PLC, HMI i systemy wizualizacji. Przytaczając aspekt Ethernet/IP, chciałbym zobrazować jak wygląda ten rodzaj komunikacji w sterownikach PLC tego producenta. Konkretnie będą to FP0H oraz FP7.

Panasonic PLC

Rynek sterowników PLC jest mocno rozbudowany. Dostępnych jest wiele rozwiązań o szerokich możliwościach. W tym gronie dobrze odnajdują się programowalne sterowniki PLC Panasonic Industry z serii FP. Pośród nich znajdziemy kompaktowe sterowniki z serii FP-X0 zawierające na swoim pokładzie wbudowane we/wy z możliwością rozbudowy. Seria FP-XH zawierająca na pokładzie we/wy łączy jeszcze funkcjonalności sterownika ruchu z obsługą do 8 osi w sieci RTEX (której opis, nawiasem mówiąc, zasługiwałaby na osobny artykuł).

- FP-X0

- FP-XH

Sterowniki serii FP0R stworzone zostały z myślą o aplikacjach, gdzie liczy się każdy centymetr przestrzeni. I to wychodzi im naprawdę dobrze! Złącza w postaci taśm pozwalają na miniaturyzację złącz a tym samym zmniejszenie rozmiarów sterownika jak i modułów rozszerzeń. Również może zostać wykorzystany jako sterownik ruchu z obsługa do 4 osi.

Najciekawsze, dające największe możliwości są sterowniki z serii FP0H oraz FP7. Obie serie zostały ukierunkowane na wymagające aplikacje i przystosowane do zastosowań w obszarze IIoT oraz Przemysłu 4.0. Seria FP7 to stricte modułowa konstrukcja, natomiast FP0H posiada wbudowane we/wy, które oczywiście możemy rozbudować o liczne typy modułów rozszerzeń.

- FP7

- FP0H

Zarówno FP7 jak i FP0H w wersjach z Ethernetem obsługują opisany w pierwszej części artykułu protokół Ethernet/IP. Możemy go wykorzystać zarówno w warstwie komunikacji między sterownikami jak i komunikacji sterownika z wyspami rozszerzeń we/wy standardowych lub chociażby wysp masterów IO-Link czy urządzeń po prostu komunikujących się w standardzie Ethernet/IP.

Konfiguracja komunikacji Ethernet/IP

Nie jest to bardzo popularny w Europie protokół. Tym bardziej warto zapoznać się z zasadami konfigurowania komunikacji za pośrednictwem tej sieci. W tym zadaniu wspomógł nas właśnie Panasonic Industry, pokazując aspekty konfiguracyjne z wykorzystaniem ich urządzań. A skoro mowa o standardzie komunikacyjnym, będą one bardzo zbliżone w odniesieniu także do innych urządzeń.

FP-0H <-> FP7

Rozpocznijmy od skomunikowania ze sobą dwóch sterowników. Środowiskiem programistycznym sterowników Panasonic Industry jest FPWIN Pro. Zatem w pierwszej kolejności zaopatrujemy się w oprogramowanie i tworzymy plik projektu dla pierwszego sterownika. Niech będzie nim FP7. Pierwszym krokiem jest zdefiniowanie danych komunikacyjnych jednostki CPU (adres IP, maskę podsieci oraz bramę):

Należy pamiętać o ogólnych zasadach konfigurowania adresów sieciowych w sieci Ethernet. Urządzenia powinny posiadać adresy z tej samej puli, której zakres definiowany jest przez maskę podsieci.

Możemy już przejść do konfigurowania obszaru wymiany danych. Środowisko FPWIN Pro posiada wbudowany konfigurator, który pozwala na przypisanie obszarów danych sterownika, które mają być przesyłane za pośrednictwem sieci Ethernet/IP. W celu jego uruchomienia wybieramy z bocznego okna zakładkę Ethernet -> Ethernet/IP co spowoduje otwarcie konfiguratora. W jego oknie wyłączamy opcję autolokacji, by mieć możliwość samodzielnego przydzielenia wymienianych za pośrednictwem sieci danych:

W konfiguratorze jak widzisz, jest już domyślnie umieszczony sterownik, na którym dokonujemy konfiguracji (FP7). W celu wymiany danych dodamy „Tag”, z którym powiążemy zmienną/obszar z przeznaczeniem wysłania do innego sterownika PLC (FP0H):

W konfiguratorze jak widzisz, jest już domyślnie umieszczony sterownik, na którym dokonujemy konfiguracji (FP7). W celu wymiany danych dodamy „Tag”, z którym powiążemy zmienną/obszar z przeznaczeniem wysłania do innego sterownika PLC (FP0H):

Klikając prawym klawiszem myszki na I/O Map – … i wybierając Add I/O Map dodajemy [1] Tag(Tag_1). Klikamy na przycisk Add, który otwiera okno, gdzie wybieramy typ zmiennej i jej wielkość. W podanym przypadku typ: DT102, rozmiar 1 słowo. Wybór zatwierdzamy przyciskiem Register:

W kolejnym kroku dodajemy urządzenie, z którym wymieniane będą dane. Niech będzie to sterownik PLC FP0H. Zauważ, że w konfiguratorze znajduje się lista z urządzeniami, które są domyślnie zdefiniowane. Jako, że operujemy środowiskiem programowania producenta Panasonic Industry są to naturalnie ich produkty. Lecz bez problemu dodamy do niej urządzenia innych producentów za pomocą standaryzowanych przez OVDA plików EDS.

Przykład takiej konfiguracji w dalszej części artykułu. Natomiast teraz wybierzemy FP0H z listy i klikając prawym przyciskiem myszy, wybieramy opcję Add to Scan List. Pojawi się on na górze, pod sterownikiem FP7. Oczywiście właściwą jednostkę w sieci określimy za pomocą adresu IP, który to należy odpowiednio wprowadzić w konfiguratorze.

Przechodzimy na zakładkę Input Only (Tag type) i dokonujemy ustawień alokacji, podobnie jak przy ustawieniach TAG’a poprzednio. Przy czym teraz rezerwujemy obszar do odczytywania danych ze sterownika podłączonego do FP7. Pozostałe opcje pozostają bez zmian. Po wykonaniu konfiguracji zamykamy okno konfiguratora i wgrywamy program do PLC.

Warto wspomnieć, że sterowniki PLC działają w trybie INPUT ONLY, mówiąc innymi słowami, komunikacja jest jednostronna. W dalszej części będzie przedstawiony przykład komunikacji EXCLUSIVE OWNER.

Tak przygotowaną konfiguracje należy załadować do sterownika FP7, po czym można przejść do wykonania konfiguracji dla sterownika FP0H. Wszystkie kroki wyglądają analogicznie, przy czym oczywiście teraz głównym sterownikiem jest FP0H. Należy także pamiętać o zachowaniu analogii alokacji obszarów wymienianych danych.

Ładujemy konfiguracje do FP0H i cieszymy się sprawną komunikacją z wykorzystaniem Ethernet/IP. Proste, prawda?

FP0H <-> Remote IO

Ten rodzaj komunikacji jest jednak chyba tym bardziej interesującym. To oczywiście za sprawą znacznie częstszego wykorzystywania. W naszej konfiguracji połączymy wyspę standardowych IO Helmholz oraz mastera IO-Link Phoenix Contact. Czyli wykorzystamy urządzenia innych producentów niż sterownik PLC. Czy połączenie okaże się równie łatwe jak z wykorzystaniem chociażby Modbus TCP? Zaraz się przekonamy!

Na pierwszy ogień weźmiemy wyspę IO-Link i rozpoczniemy od ustawienia jej adresu IP. Ponownie musimy zadbać o adresację w jednej podsieci Ethernet zgodnie z ogólnymi zasadami adresacji. Tą konkretną możemy zaadresować za pośrednictwem pokręteł na obudowie lub z poziomu przeglądarki. Domyślny adres to 192.168.0.2, czego oczywiście dowiadujemy się z dokumentacji urządzenia.

Możemy przejść do FPWIN Pro i rozpocząć tworzenie projektu opartego o wybrany sterownik PLC, którym w tym wypadku jest FP0H. Jako, iż integrujemy urządzenie zewnętrznego producenta to uprzednio zaopatrujemy się w plik konfiguracyjny EDS. Znajdziemy je zazwyczaj bezproblemowo na stronie internetowej danego producenta urządzenia.

Wtedy wystarczy z menu wybrać zakładkę EDS-File -> Register i wybrać odpowiedni plik. Spowoduje to dodanie urządzenia do biblioteki dostępnych w projekcie. Wtedy analogicznie jak w przypadku sterownika dodajemy ją do Scan List.

Komunikacja z wyspą odbywać będzie się dwukierunkowo. Ten rodzaj komunikacji dla Ethernet/IP nazywa się EXCLUSIVE OWNER. co z resztą jest widoczne od razu w drzewie projektu po dodaniu urządzenia. Konfigurację rozpoczynamy od zdefiniowania adresu IP pożądanej wyspy.

Kolejny krok to zdefiniowanie obszarów wejściowych i wyjściowych wyspy. Pod tabelą umieszczone są podpowiedzi ile miejsca powinniśmy zadeklarować, co stanowi nie lada ułatwienie przy konfiguracji.

Z poziomu FPWIN Pro konfigurujemy także ustawienie trybu pracy portów jako IO-Link. Dzięki temu podłączając czujnik w te technologii, będzie on poprawnie odczytany przez wyspę, my z poziomu sterownika oprócz odczytu będziemy mieć także możliwość jego parametryzacji i programowania.

Zamykamy konfigurator i tak przygotowany program wgrywamy do PLC. Wyspa i sterownik są gotowe do wymiany danych.

A jak wygląda to w przypadku standardowej wyspy rozproszonych we/wy? Od razu nasuwa się różnica w zmiennej alokacji obszarów pamięci względem wyspy IO-Link. Wyspa Helmholz może być modyfikowana przez instalowanie różnych modułów IO w dowolnej kolejności.

Zacznijmy od konfiguracji jej adresu IP. Do tego celu posłuży nam dedykowane oprogramowanie producenta TB20 Toolbox. W tym wypadku nie jest to możliwe na przykład za pośrednictwem przeglądarki internetowej, gdyż wyspa nie oferuje funkcjonalności web-serwer. Otwierając oprogramowanie wybieramy protokół Ethernet/IP:

Wybór protokołu skutkuje otwarciem konfiguratora. Przechodzimy do zakładki Settings i dokonujemy podstawowych ustawień sieciowych: adresu IP, maski i bramy. Ważna opcją jest zmiana mapowania wejść wyjść na Module Order (word alignment) oraz zaznaczenie dwóch opcji Diagnostic oraz Presence. Kolejnym krokiem jest dodanie do konfiguracji modułów, w które jest wyposażona wyspa. Wyboru dokonujemy z listy dostępnej z prawej strony. Nasz przykład zawiera moduł 4DI/4DO (mix). Możemy już zapisać i załadować konfigurację do naszej wyspy. To wszystko co powinniśmy zrobić w tym oprogramowaniu.

Wybór protokołu skutkuje otwarciem konfiguratora. Przechodzimy do zakładki Settings i dokonujemy podstawowych ustawień sieciowych: adresu IP, maski i bramy. Ważna opcją jest zmiana mapowania wejść wyjść na Module Order (word alignment) oraz zaznaczenie dwóch opcji Diagnostic oraz Presence. Kolejnym krokiem jest dodanie do konfiguracji modułów, w które jest wyposażona wyspa. Wyboru dokonujemy z listy dostępnej z prawej strony. Nasz przykład zawiera moduł 4DI/4DO (mix). Możemy już zapisać i załadować konfigurację do naszej wyspy. To wszystko co powinniśmy zrobić w tym oprogramowaniu.

Przechodzimy do FPWIN Pro, otwieramy jak uprzednio konfigurator Ethernet/IP i dodajemy wyspę do Scan list za pośrednictwem pliku EDS. Konfigurujemy adres IP.

I teraz najważniejsze – jak ustalić pożądany obszar alokacji dla wejść i wyjść? Obszar jest zmienny i zależny od ilości podłączonych modułów. Ustalić go możemy w oprogramowaniu producenta wyspy w zakładce Extended:

Dokładnie takie wartości należy wprowadzić w konfiguratorze FPWIN Pro. Ich złe ustawienie skutkować będzie brakiem komunikacji.

I to by było na tyle. Kompilujemy konfigurację, wgrywamy do sterownika i cieszymy się sprawną komunikacją.

Czy to działa?

Wykonaliśmy konfigurację, którą dobrze byłoby sprawdzić w boju. Może nie było to wymagające zadanie, ale na cele testowe wystarczy. Sygnał odległości z czujnika podłączonego do wyspy IO-Link odczytaliśmy za pośrednictwem dedykowanej biblioteki w sterowniku FP0H. Pomiar został odczytany z FP0H przez FP7, a następnie wyświetliliśmy go na panelu HMI. Wyspa standardowych IO ma podłączony przełącznik, który służy zerowaniu/kalibracji czujnika odległości. Oczywiście poza przedstawionym opisem konfiguracji połączeń komunikacyjnych, należało dopisać kilka linijek kodu do obsługi czujnika wewnątrz programu użytkownika i opracować wizualizację.

Połączenia komunikacyjne w naszym teście zostały wykonane przy użyciu standardowych „patchcord-ów” stosowanych w sieciach Ethernet. Jedynie przewód połączeniowy do wyspy IO-Link to profesjonalny przewód przemysłowy z wtyczką M12 od strony wyspy. Przypominam, że my tylko testowaliśmy nasz system i tworząc jego profesjonalną wersję do użytku przemysłowego, warto byłoby kompleksowo zastosować profesjonalne przewody wraz z wtykami.

Podsumowanie

W Europie utarty szlak ma Profinet. Nic jednak nie stoi na przeszkodzie, aby wyróżnić się na tle innych i stosować sieci Ethernet/IP. A może planujesz wkroczyć na rynek amerykański? Tam ten protokół jest wiodącym wyborem w systemach automatyki. Poza tym dobrze jest poszerzać horyzonty, gdyż nigdy nie wiadomo, kto nagle wysunie się na prowadzenie i jaka technologia komunikacyjna zdominuje branżę lub co akurat będzie trzeba wykorzystać w następnym projekcie.

Wszelkie techniczne aspekty dotyczące konfiguracji komunikacji indywidualnych przypadków z pewnością wyjaśnią specjaliści Panasonic. Mogą także wspomóc w tworzeniu kompleksowych rozwiązań systemów automatyki. Za wsparcie techniczne jakie świadczą swoim klientom zasługują na szczególną pochwałę. A ze wsparciem pośród producentów sprzętu w branży automatyki jak wiemy bywa naprawdę różnie. Także nie ma co się wahać i po prostu odezwać wprost do nich!

Ze swojej strony zachęcam też do sprawdzenia portfolio sterowników PLC Panasonic Industry. Jest to całkiem pokaźne portfolio, któremu dość szczególną uwagę możemy poświęcić pracując nad rozwiązaniami napędowymi lub w aplikacjach, które mają ograniczoną przestrzeń.