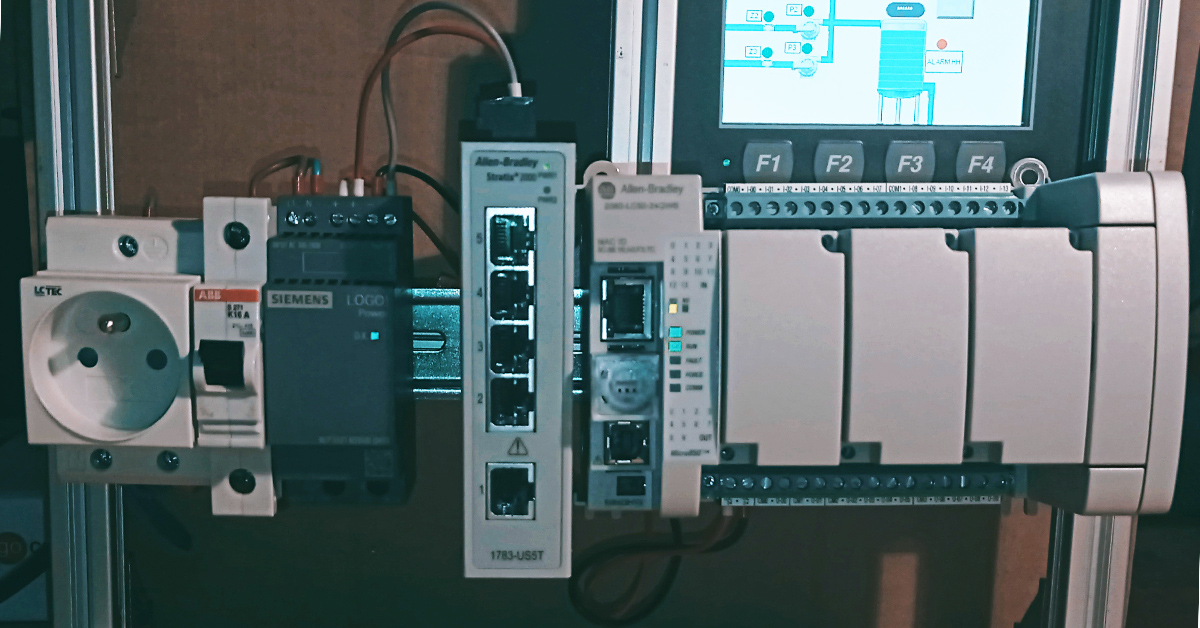

Ten artykuł został oparty o sprzęt, który dostaliśmy od RAControls jako nagrodę w konkursie iAuatomatyka 4.0. W potężnej paczce otrzymaliśmy zestaw ControlBOX-8, w którym znajdowały się: PLC, HMI, Switch niezarządzalny, brama przemysłowa, szafa sterownicza, zasilacz, przekaźnik bezpieczeństwa, cała sterta instrukcji i dokumentacji, zestaw przewodów Ethernetowych oraz pendrive z softem.

Przez minione tygodnie mieliśmy czas, żeby przetestować różne możliwości otrzymanego sprzętu, a zatem jest o czym napisać. Dzisiaj o oprogramowaniu otrzymanym z zestawem, czyli o Connected Components Workbench.

Czym w ogóle jest Connected Components Workbench?

Skrótowo pisząc, jest to oprogramowanie inżynierskie do programowania i konfiguracji mikrosterowników Allen-Bradley. Jest to, oczywiście, znaczne uproszczenie, które już koryguję.

Platforma CCW (będę ją od teraz tak nazywał dla wygody wszystkich) została zaprojektowana jako jeden program, by wszystko programować, jeden program, by wszystko konfigurować. Lista sprzętów obsługiwanych przez CCW to:

- sterowniki z rodzin Micro810, Micro820, Micro830, Micro850 i Micro870;

- układy napędowe PowerFlex oraz Kinetix 3;

- układy soft-startu E200, SMC – 50 i SMC Flex;

- przekaźniki bezpieczeństwa MSR57 i 440C;

- kurtyna świetlna 450L;

- panele graficzne z rodzin PanelView 800 i PanelView Component.

Oprogramowanie można wypróbować za darmo tutaj, a więc jeśli ktoś chce spróbować swoich sił, to zapraszam.

Pierwsze spojrzenie na CCW

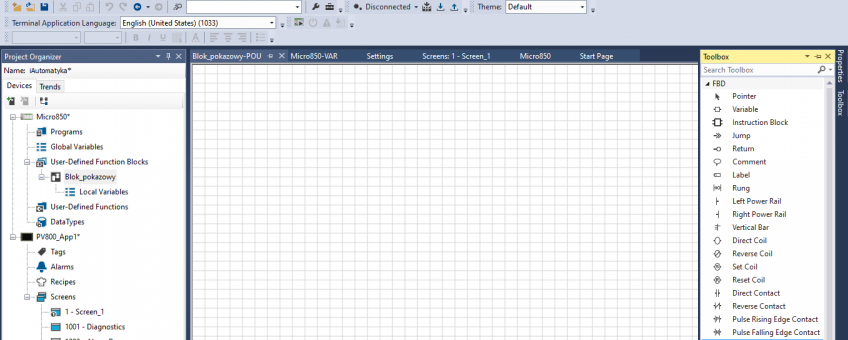

Po założeniu pierwszego projektu warto zapoznać się z panelem programu:

Za pomocą numerów 1 – 4 oznaczyłem najważniejsze elementy GUI CCW. Pod numer 1 znajduje się drzewo projektu, możemy tu znaleźć dodane przez nas urządzenia i związane z nimi pliki. Numer 2 to główne okno, w którym będziemy programować i konfigurować. 3 to miejsce na okna Properties i Toolbox, za pomocą których wybiera się ustawienia obiektów wizualizacji czy przeszukuje bloki programistyczne. Na 4 widać panel górny ze standardowymi listami (File, Edit itp.).

Skoro wiemy, czego się spodziewać, czas dodać PLC do projektu. Aby to zrobić, wystarczy wykonać kilka kroków:

Proces dodania panelu HMI przebiega analogicznie (te dwa urządzenia można nawet dodać jednocześnie). Dołączenie to będzie miało swoje odzwierciedlenie w drzewie projektu:

Na podstawie nowych opcji dodanych do drzewa można wysnuć pewien wniosek – nie jest ich wiele. To prawda, szczególnie gdy porównamy to do typowego drzewa projektu z TIA Portal. Ale takie porównanie nie jest do końca sprawiedliwe. W różnych broszurach dystrybutora sprzętu i softu znajdują się przykładowe zastosowania układów mikro. Z tych przykładów wynika, że są to propozycje obsługi jednego konkretnego procesu, a nie całej fabryki. W związku z tym, mamy tu same podstawowe opcje, które mają być wystarczające do mikrozastosowań i nieprzytłaczające swoją liczebnością.

Jak programować PLC?

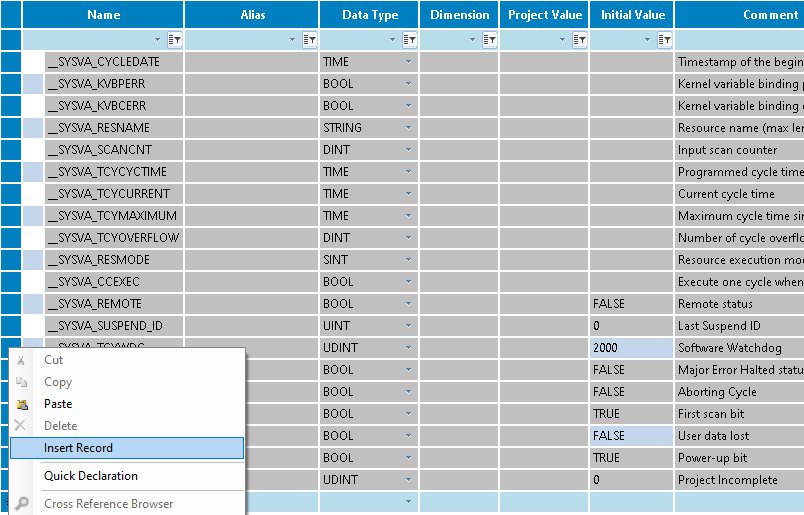

Przed tworzeniem kodu warto zapoznać się z możliwością dodawania zmiennych. Zmienne globalne przygotowuje się w zakładce Global Variables. Zmienne są przedstawione w formie arkusza z wieloma kolumnami, w których ustawia się, między innymi, nazwę, typ danych, wymiar tablicy, wartość początkową i komentarz.

W celu dodania nowej zmiennej należy kliknąć prawym przyciskiem myszy w dowolne miejsce arkusza i wybrać Insert Record:

Jeżeli chcemy stworzyć tablicę, to w polu Dimension należy wpisać formułę [indeks_początkowy…indeks_końcowy]. W przypadku, gdy chcemy stworzyć pojedynczą zmienną, pole Dimension musi pozostać puste. Na przykład:

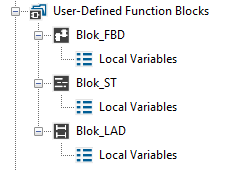

Skoro wiemy, jak tworzyć zmienne globalne, przejdźmy do funkcji i bloków funkcyjnych. Tworzenie, pisanie i konfiguracja wygląda tak samo, niezależnie, które z nich robimy (po prostu bloki funkcyjne tworzy się w User-Defined Function Blocks a funkcje w User-Defined Functions).

Aby stworzyć funkcję lub blok funkcyjny należy wybrać odpowiednią zakładkę w drzewie projektu, kliknąć na nią prawym przyciskiem myszy i zaznaczyć Add:

CCW obsługuje trzy języki: ST, Ladder oraz FBD, a więc większość programistów będzie mogła wybrać swoje ulubione narzędzie.

Spójrzmy teraz na wnętrze powstałego bloku funkcyjnego (wybrałem FBD):

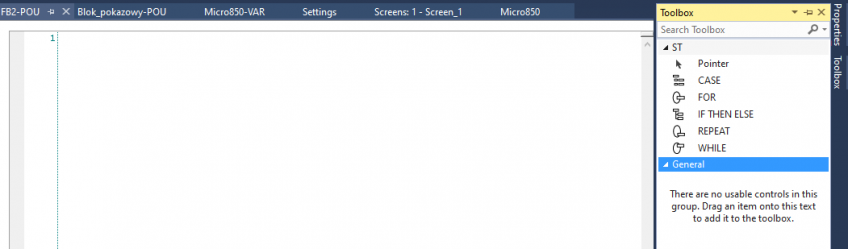

Dla porównania pokażę również blok w ST:

oraz w drabince:

Co jest całkiem wygodne, w drzewie programu od razu można zobaczyć, w jakim języku powstał dany blok za pomocą ikon bloków:

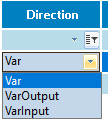

Sam blok jest wyposażony w edytor kodu i zmienne lokalne. Zmienne lokalne dodaje się i konfiguruje prawie identycznie jak zmienne globalne. Jedyną różnicą jest tu nowa opcja Direction, za pomocą której wybieramy, czy zmienna jest wejściem, wyjściem, czy zmienną wewnętrzną:

Kod tworzy się w edytorze. W przypadku języków graficznych należy przeciągać odpowiednie instrukcje z okna Toolbox. W ST można i przeciągać instrukcje, i pisać je od razu.

Wstawianie bloków funkcyjnych w FBD i LAD jest ułatwione dzięki narzędziu wyszukiwania, które pozwala użytkownikom znaleźć żądany blok z bazy wbudowanych oraz stworzonych przez programistę:

na podobną sytuację natrafimy przy dodawaniu zmiennej:

Toolbox języka ST nie jest wyposażony w dedykowane okno wyboru bloku funkcyjnego, ale za to posiada podpowiadanie tekstu:

Bloki funkcyjne za nami. Pora je teraz wywołać. Ale gdzie?

Cały kod napisany przez nas jest obsługiwany przez tzw. programy (Programs). Programów możemy robić tyle, ile potrzebujemy. Wszystkie stworzone programy będą kolejno wykonywane przez sterownik. Tworzy się je i pisze tak samo jak funkcje. Poniżej pokażę przykład programu, w którym wywołałem stworzony przeze mnie blok funkcyjny:

Na tym zakończę część związaną z programowanie PLC. Pokazałem najważniejsze podstawy, resztę zostawiam w rękach ciekawych czytelników, pora na drugą część, czyli:

Jak programować HMI?

Podstawową czynnością związaną z obsługą HMI jest ustawienie komunikacji między panelem a sterownikiem. W przypadku używania obu urządzeń z serii Micro obsługa komunikacji jest banalnie prosta, wystarczy wybrać odpowiedni protokół i uzupełnić trzy (reszta jest dowolna) ustawienia – nazwę sterownika, typ sterownika, adres sterownika:

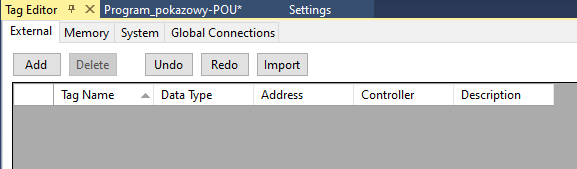

Aby w pełni cieszyć się możliwościami korzystania ze zmiennych PLC, na panelu HMI trzeba jeszcze je zdefiniować. Aby to zrobić, wchodzimy w zakładkę Tags w drzewie projektu. W ten sposób otrzymujemy pusty arkusz, który musimy wypełnić zmiennymi:

W celu dodania zmiennej klikam w Add. Teraz należy uzupełnić dane:

- Tag name – nazwa używana w HMI;

- Data type – typ zmiennej;

- Address – zmienna odpowiadająca pochodząca z PLC;

- Controller – sterownik, z którego pochodzi zmienna, wybiera się go ze wcześniej zdefiniowanych (to ten, do którego musieliśmy podać trzy dane i protokół komunikacji);

- Description – opis zmiennej.

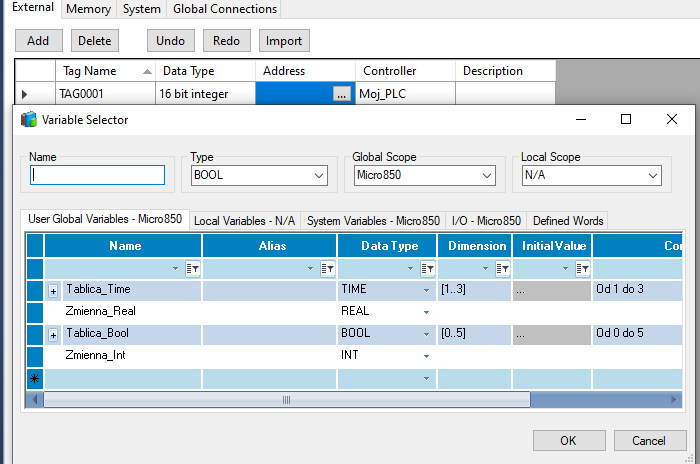

W przypadku części Address z pomocą przychodzi, znane nam z programowania, okno wyboru zmiennych:

Po dodaniu potrzebnych zmiennych możemy zakończyć konfigurację i przejść do projektowania ekranów wizualizacji. Ekrany dodaje się w zakładce Screens. Nowo powstały ekran jest czystą kartą, musimy go wypełnić za pomocą narzędzi dostępnych w Toolbox (działamy analogicznie jak przy pisaniu kodu). Część z dostępnych obiektów przedstawię poniżej:

Podobnie jak w wielu innych programach do wizualizacji, CWW ma też wbudowaną bibliotekę grafik (dostępną za pomocą obiektu Image):

W przypadku obiektów, które są powiązane ze zmiennymi PLC, podstawowa konfiguracja odbywa się za pomocą okna wyskakującego po dwukrotnym kliknięciu na obiekt:

Dodatkową konfigurację obiektów wizualizacji przeprowadzamy za pomocą zakładki Properties, która domyślnie jest umieszczona obok Toolboxa:

W Properties możemy stworzyć animacje, wybrać kolory, czy precyzyjnie ustawić koordynaty obiektu.

Koniec mojego pisania, początek waszego

W tym tekście przedstawiłem zaledwie wierzchołek góry lodowej możliwości CWW, dlatego zachęcam do wypróbowania tego oprogramowania. Nie oferuje ono co prawda takich możliwości jak TIA Portal, mimo to dokumentacja CWW zajmuje setki stron, a sam program działa dużo lepiej nawet na słabszych konfiguracjach.

Ocena artykułu zgłoszonego do Konkursu iAutomatyka 4.0 pisz artykuły, zdobywaj punkty, wymieniaj je na nagrody.

Kryterium 1 2 3 4 5 6 7 8 9 10 Punkty (0-2) 2 2 2 2 2 0 2 0 2 2 Suma zdobytych punktów: 16