Poniższy artykuł będzie poświęcony opisowi analizy awarii maszyny z linii produkcyjnej. Maszyna miała przepracowanych ponad 10 lat, rok wcześniej była modyfikowana przez firmę zewnętrzną. Modyfikacje dotyczyły dołożenia kilku obwodów do istniejącej szafy, zamontowano również klimatyzator na drzwiach szafy (ze względu na duże temperatury w miejscu usytuowania szafy).

Linia ta miała bardzo wysoki priorytet produkcyjny i pracowano na niej niemal bez przerw. Prace utrzymania ruchu na tej linii zostały ograniczone do minimum – tylko doraźne usuwanie usterek, tak by możliwe jak najszybciej wznowiono produkcję.

Zgłoszenie awarii

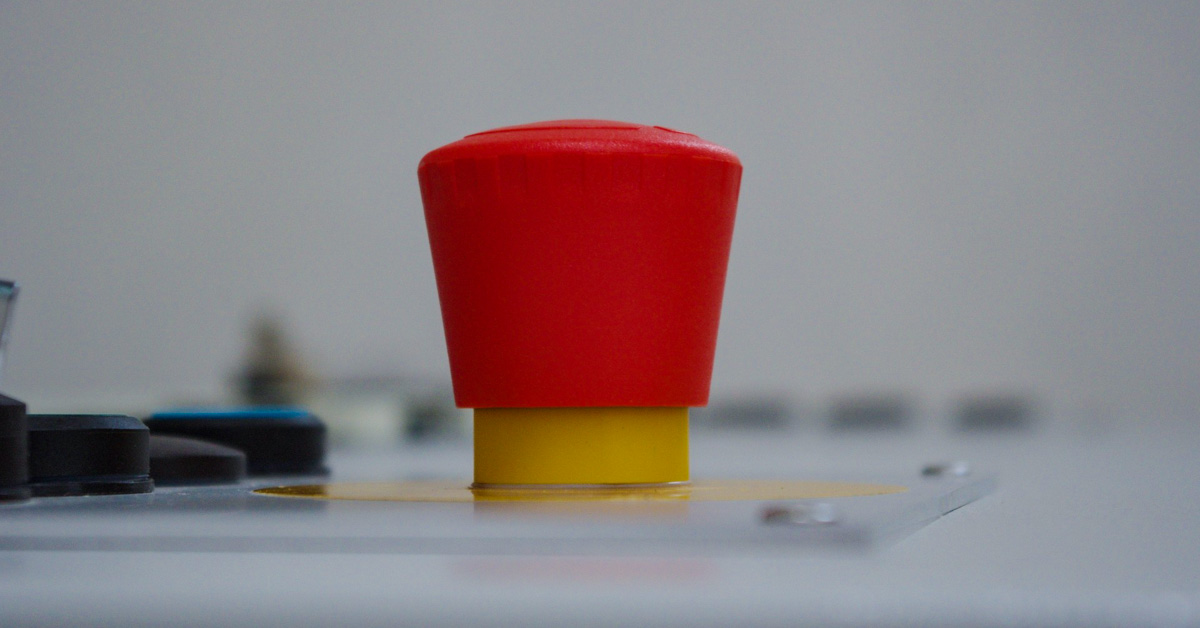

Awaria dotyczy maszyny transportującej taśmę metalową. Całość sterowania w maszynie jest wykonana na przekaźnikach i stycznikach. Sygnały alarmowe są podłączone do sterownika pulpitu głównego linii, i są ograniczone zaledwie do kilku rzeczy: awaria napędu, awaria wentylatorów, awaryjne zatrzymanie, otwarcie osłony.

Zgłoszony problem to: zatrzymanie się pasa transportowego maszyny, co z kolei spowodowało załamywanie się metalowej taśmy i konieczność zatrzymania linii. Pierwszy krok to dokładniejszy wywiad z operatorami linii. Pas się zatrzymał nie generując na linii żadnego alarmu. Ponadto operator po wciśnięciu przycisku START NAPĘDU bez problemu uruchomił ponownie transporter. Aby pas się zatrzymał nie generując alarmu musiał by zostać wyłączony przyciskiem STOP na panelu maszyny. Zatem w pierwszym kroku zostały sprawdzone styki załączania i wyłączania napędu. Styk NC odpowiadający za STOP wykazywał już mały spadek napięcia (rezystancje na przejściu) – został więc wymieniony. Przekaźniki załączenia i wyłączenia napędu nie wykazywały oznak zużycia. Sprawdzono również czy na falowniku nie wystąpiły żadne błędy – nie wykazano zapisanych błędów. Mechanik w tym czasie zapobiegawczo sprawdził stan łożysk i układu przeniesienia napędu. Po tej naprawie praca na maszynie została wznowiona i do końca naszej zmiany pracowała bez zarzutu.

Rys. 1. Wejścia na falowniku.

Rys. 2. Schemat ideowy falownika.

Ponownie to samo!

Następnego dnia po przyjściu do pracy zastano informacje, że awaria z wczoraj powtórzyła się przed chwilą. Objawy te same, wyłączenie się napędu pasa bez alarmu na linii. Po podejściu zaczęto sprawdzać po kolei wszystkie elementy mogące wyłączyć napęd pasa. Sprawdzono rezystancje i spadki napięć na wszystkich stycznikach i przekaźnikach w pętli zezwolenia na start. Kilka styczników zostało wymienionych ze względu na niewielkie spadki napięć. Dokręcone i sprawdzone zostały połączenia elektryczne w tym obwodzie. Sprawdzono również wszystkie układy poboczne mogące mieć wpływ na zatrzymanie całej maszyny. Zasymulowane zostały również możliwe awarie, lecz każda poprawnie generowała alarm na pulpicie sterowniczym. Maszyna została ponownie przywrócona do produkcji. Awaria wystąpiła kolejny raz kilka dni później. Otwierając szafę sterowniczą czuć było wysoką temperaturę jaka panowała w środku, mimo pracującego klimatyzatora na drzwiach szafy. Wcześniej nikt na to nie zwrócił uwagi, ponieważ szafa ustawiona jest w pobliżu rur wyciągających gorące powietrze z pieców. Zaczęto zatem sprawdzać, czy klimatyzator jest czysty i zaciąga powietrze oraz czy wentylator na falowniku działa. Wentylator przemiennika działał, ale radiator był zarośnięty ubitym pyłem, przez co powietrze nie chłodziło go wystarczająco. Po wyczyszczeniu falownika i klimatyzatora włączono maszynę aby się testowała w czasie, kiedy przezbrajano linię do produkcji. Po około 30 minutach ponownie pas się zatrzymał i nie było możliwości ponownego jego załączenia. Na klimatyzatorze świeciła się kontrolka alarmu – przekroczenie temperatury. Gdy temperatura w szafie spadła zniknął alarm i ponownie było możliwe włączenie napędu.

Rozwiązanie zagadki

Jaki wpływ ma alarm klimatyzatora na zatrzymywanie się pasa? W schemacie elektrycznym jedyne przewody podłączone do klimatyzatora to zasilanie, nie było w nim uwzględnionego wyjścia alarmowego. Idąc po przewodzie od klimatyzatora okazało się, że ktoś podłączył go do listwy zaciskowej pod wolne miejsce. Jednak źle zarobiony przewód stykał się z sąsiadującym polem przez co w chwili wystąpienia alarmu na klimatyzatorze załączał się jeden z przekaźników NC w torze zezwolenia na start napędu. Alarm na klimatyzatorze pojawiał się, ponieważ zaczynało brakować czynnika chłodzącego w agregacie. W gorące dni, gdy temperatura była wysoka agregat nie mógł wystarczająco schłodzić szafy. Błąd jednak znikał po chwili, umożliwiając dalszą pracę transportera.

Wnioski

Analiza tej awarii przyniosła następujące wnioski:

- wprowadzić do przeglądów czyszczenie klimatyzatorów na szafach sterowniczych,

- sprawdzać i ewentualne uzupełniać czynnik chłodzący,

- zwrócić uwagi techników na dokładne czyszczenie radiatorów w falownikach tak, aby nie zbierał się w nich pył,

- oznaczać w schematach elektrycznych wszystko co robimy na maszynie.

Jak często bywa w takich przypadkach problemem okazała się błaha rzecz. Przysporzyła ona niestety wiele problemów na produkcji, a samym technikom dużo stresu i pracy. Jakie wy macie sugestie i wnioski po przeczytaniu tego artykułu? Zapraszam do komentowania.

Artykuł został nagrodzony w Konkursie iAutomatyka w edycji Wrzesień 2018 Artykuł został nagrodzony w Konkursie iAutomatyka w edycji Wrzesień 2018Nagrodę Powerbank dostarcza firma WAGO.Więcej o konkursie: https://iautomatyka.pl/konkurs-iautomatyka/ |