Konkurencja wymaga od przedsiębiorców zwiększenia wydajności i obniżenia kosztów produkcji. Dąży się do skrócenia czasu cyklu, szybszego wprowadzania nowych produktów i efektywnego wykorzystania dostępnej powierzchni. W tym opracowaniu przyjrzymy się temu, jak modułowe przenośniki liniowe wpływają na wzrost wydajności produkcji i jakości wytwarzanych produktów.

-

Skalowanie produkcji

Proces produkcyjny wykorzystujący indeksujące stoły obrotowe do przenoszenia elementów musi uwzględniać możliwy zakres działań, jaki może być wykonany z ich użyciem i parametry konkretnych użytych urządzeń. Problem pojawia się wraz ze skalowaniem produkcji. O tyle o ile z reguły możliwe jest zwiększenie prędkości obrotowej, dodanie dodatkowego urządzenia może być już problematyczne. Dotychczas stosowane wyposażenie musi zazwyczaj zostać przesunięte do nowej pozycji, aby pomieścić dodatkową maszynę. O ile jest to oczywiście możliwe przy danym obwodzie stołu.

Dodanie dodatkowej maszyny może być fizycznie niemożliwe. Gdy osiągnięte zostaną limity prędkości i miejsca, jedyną alternatywą może być dodanie kolejnego stołu indeksującego. Może to wymagać dodatkowej przestrzeni, która może nie być dostępna.

-

Skrócenie czasu cyklu

Drugim często stosowanym elementem transportu funkcjonującym w ramach linii produkcyjnych są konwencjonalne przenośniki taśmowo-rolkowe. Nadają się one w równym stopniu do przenoszenia elementów pomiędzy zautomatyzowanymi, jak i ręcznymi stanowiskami montażu (Grafika 1).

Grafika 1. Ręczne lub zautomatyzowane procesy montażowe zależą od szybkiego, wydajnego transportu elementów

Najczęściej w takich rozwiązaniach prędkość przenośnika jest stała, a ruch jednokierunkowy. Aby skrócić czas cyklu, a tym samym zwiększyć przepustowość linii produkcyjnej, oczywistym działaniem może być po prostu zwiększenie prędkości przenośnika. Nie zawsze jest to skuteczne, a w niektórych sytuacjach może przynieść efekt przeciwny do zamierzonego. Problem pojawia się w momencie gwałtownego zatrzymania przenośnika. Może to powodować przesunięcia, a nawet uszkodzenie przenoszonych elementów i zmniejszać wydajność.

-

Oszczędność kosztów i miejsca dzięki współdzieleniu procesów

Podczas ustalania sposobu automatyzacji montażu nowego produktu, niektóre procesy – takie jak wkręcanie śrub czy nakładanie kleju – mogą wymagać wykonania więcej niż raz na tym samym obrabianym elemencie. Aby wykonać te procesy w tradycyjnej sekwencji jednokierunkowej, ten sam typ maszyny musi być zainstalowany w kilku miejscach na linii montażowej. Co oczywiste duże oszczędności w zakresie przestrzeni, jak i nakładów finansowych przyniosłoby rozwiązanie, w którym obrabiany element mógłby być zwrócony do wcześniejszego stanowiska montażowego – np. do wkrętarki w celu zainstalowania drugiego zestawu śrub po nałożeniu pokrywy zewnętrznej lub obudowy. Jest to jednak problematyczne z zastosowaniem konwencjonalnych przenośników.

-

Usprawnienie działania

Innym aspektem tradycyjnego przenośnika, który może spowalniać produkcję i utrudniać próby zwiększenia wydajności, jest fakt, że przed wykonaniem jakiegokolwiek procesu obrabiane elementy muszą być zazwyczaj zdjęte z taśmy i umieszczone w mocowaniu takim jak taca, uchwyt lub imadło. Można to zrobić ręcznie lub za pomocą zautomatyzowanego mechanizmu „pick-and-place„. Następnie obrabiany element musi wrócić na przenośnik, aby przejść do następnego procesu. Organizacja tej sekwencji czynności podnoszenia, umieszczania i wymiany zwiększa koszty automatyzacji procesu, jak również czas cyklu linii. Jedną z zalet stołów indeksujących jest to, że zazwyczaj nie jest to konieczne. Jednakże stoły indeksujące mogą podlegać opisanym wcześniej ograniczeniom.

Skalowanie produkcji za pomocą modułów liniowych

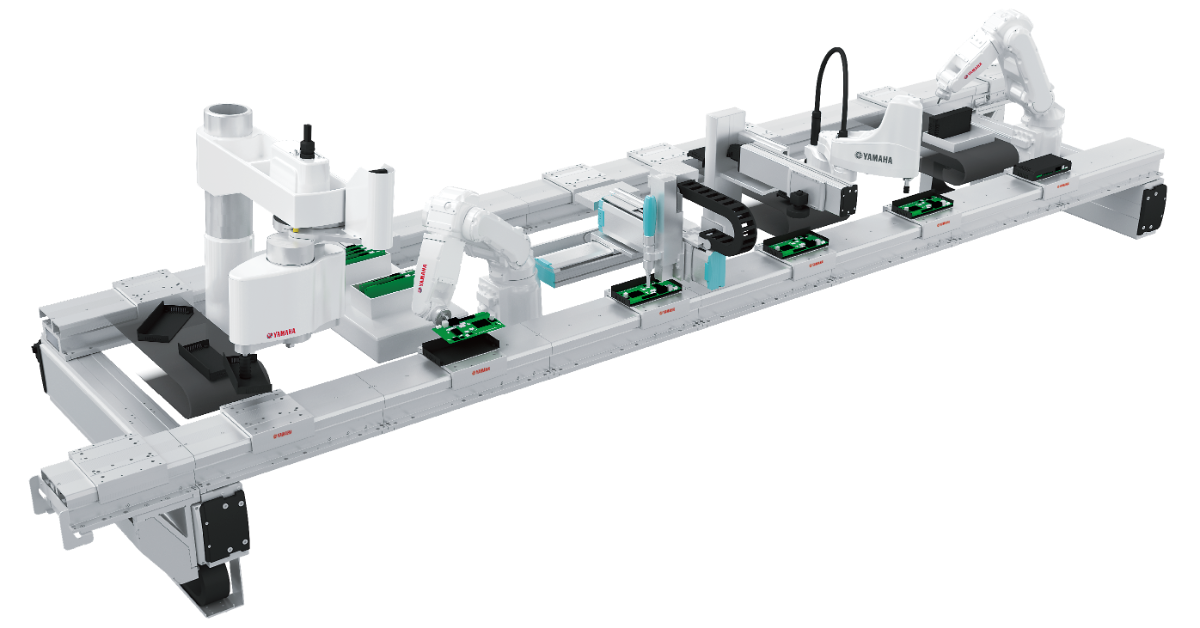

Moduły przenośników liniowych, takie jak najnowocześniejsze jednostki LCMR200 firmy YAMAHA (grafika 2), umożliwiają transport elementów pomiędzy stanowiskami montażu. W porównaniu do konwencjonalnych przenośników moduły te pozwalają na uzyskanie większych prędkości oraz płynniejsze, szybsze przyspieszanie i zwalnianie, jak również większą dokładność pozycjonowania, mniejsze tolerancje i większą stabilność.

Grafika 2. Moduł przenośnika liniowego do transportu detali posiada niezależnie sterowane wózki.

Wysoka precyzja i elastyczność pozwalają modułom przenośników liniowych stanowić alternatywę dla obrotowych stołów indeksowych, a co za tym idzie umożliwiać szybsze i łatwiejsze skalowanie produkcji.

YAMAHA pomogła w ostatnim czasie firmie wytwórczej w modernizacji jej linii produkcyjnych przy użyciu właśnie omawianych liniowych modułów transportowych. Celem inwestującej firmy, było zwiększenie zdolności produkcyjnych i możliwości wprowadzania nowych produktów, co okazało się niemalże niemożliwe z wykorzystaniem dotychczas stosowanych przez nią obrotowych stołów indeksujących.

Liniowe moduły przenośnikowe pozwoliły na zwiększenie liczby procesów w sekwencji produkcyjnej poprzez dodanie dodatkowych modułów i bardziej efektywnie wykorzystanie dostępnej powierzchni fabryki. Ponadto, zespół projektowy był w stanie precyzyjnie zdefiniować pozycje zatrzymania detali i łatwo dostroić je do potrzeb procesu. Karetki poruszające się po modułach liniowych, zwane również wózkami, są bowiem indywidualnie sterowane przez uniwersalny sterownik Yamaha YHX, który posiada 64 kanały wyjściowe.

Osiągnięto rezultat realizujący proces w około połowę czasu, jaki byłby potrzebny w rozwiązaniu z użyciem stołu indeksującego.

Przyspieszenie czasu cyklu

Płynne, sterowane serwomechanizmem przyspieszenie i opóźnienie, wyższa prędkość maksymalna oraz powtarzalność pozwalają na szybsze dostarczanie elementów do pożądanych pozycji.

Moduły przenośników liniowych YAMAHA umożliwiły producentom wytwarzającym produkty o wysokiej wartości jak smartfony, na skrócenie czasu cyklu. Pozwoliło im to odpowiedzieć na wymagania rynkowe i zwiększyć wydajność poprzez wyeliminowanie przestojów linii produkcyjnej i problemów, takich jak przesunięte czy uszkodzone elementy.

Nowe rozwiązania pozwalają również na szybsze wprowadzanie nowych produktów dzięki łatwej rekonfiguracji i skalowaniu procesu. Modułowa konstrukcja umożliwia szybką zmianę układu linii, a pozycje zatrzymania wózków można w każdej chwili w prosty sposób przeprogramować.

Moduły LCMR200 są dostępne w różnych standardowych długościach od 200 mm do 1000 mm, a prędkość wózka jest regulowana do maksymalnie 2500 mm na sekundę, dla obciążeń poniżej 10 kg. Maksymalne przyspieszenie wynosi 1,3g, co jest odpowiednikiem 0-100kph w poniżej 2,2 sekundy. Wartości te pozwalają na wydajne przemieszczanie elementów pomiędzy procesami i krótkie czasy cyklu.

Wykorzystanie elastyczności do współdzielenia procesu

Ponadto, dzięki możliwości ruchu dwukierunkowego, moduły przenośników liniowych zapewniają elastyczność w zakresie przemieszczania elementów obrabianych do przodu i do tyłu pomiędzy procesami w linii produkcyjnej. Stwarza to możliwość obsługi powielonych procesów przy użyciu jednej stacji roboczej – takich jak wspomniany wcześniej przypadek dwustopniowego wkręcania – bez zakłócania pracy innych urządzeń w linii (grafika 3). W ten sposób można zoptymalizować koszty inwestycyjne i zajmowaną powierzchnię, tak aby dostosować ją do dostępnego budżetu i wielkości zakładu.

Grafika 3. Wózki mogą się przemieszczać w obu kierunkach pomiędzy stanowiskami roboczymi, co pozwala unikać dublowania urządzeń.

Kontroler YHX centralizuje kontrolę nad wózkami przenośnika i innymi urządzeniami realizującymi proces, takimi jak roboty SCARA i kartezjańskie, dzięki czemu użytkownicy mogą szybko i łatwo skonfigurować kompletną zautomatyzowaną linię montażową. Narzędzie YHX Studio upraszcza programowanie, pomagając w wizualizacji procesu jako całości i optymalizacji wszystkich interakcji pomiędzy robotami i wózkami przenośnika.

Skrócenie czasu cyklu krótszy o 50%

Moduły przenośników liniowych, takie jak seria LCMR200 firmy YAMAHA, są zbudowane z prowadnic o wysokiej sztywności, które zapewniają stabilność niezbędną do tego, aby procesy montażowe mogły być wykonywane bezpośrednio na wózku bez konieczności zdejmowania obrabianego elementu z modułu (grafika 4).

Grafika 4. Moduły przenośników liniowych umożliwiają pracę bezpośrednio na wózkachi łatwo integrują się z robotami przemysłowymi. Jednostka cyrkulacyjna na końcu linii zwiększa elastyczność w zakresie optymalizacji układu.

LCMR200 zapewnia dokładną i powtarzalną kontrolę pozycji obrabianego elementu, a zabudowana konstrukcja zapobiega przedostawaniu się do modułu ciał obcych, takich jak odpady procesowe. Wykonywanie procesów, gdy elementy znajdują się na wózku, pozwala zaoszczędzić czas potrzebny na zaprojektowanie zautomatyzowanego sprzętu do rozładunku i ponownego załadunku elementów z przenośnika, a także obniżyć koszty sprzętu i powierzchnię zakładu. Redukuje to również czas cyklu, ponieważ detale nie są rozładowywane do obróbki, a następnie przenoszone z powrotem na przenośnik.

Wniosek

Oszczędność miejsca, skrócenie czasu cyklu, umożliwienie współdzielenia procesu oraz wyeliminowanie niepotrzebnego pobierania i odkładania elementów to cztery sposoby, w jakie moduły przenośników liniowych mogą pomóc w zwiększeniu wydajności produkcji. Ponadto, niezależne sterowanie wózkami z programowalnymi parametrami, takimi jak pozycje zatrzymania i prędkość, wspiera elastyczność i skalowalność, aby sprostać zmieniającym się wymaganiom rynku i przyspieszyć wprowadzanie nowych produktów. Moduły przenośników liniowych są również idealnym uzupełnieniem robotów przemysłowych, umożliwiając scentralizowane sterowanie, łatwość użytkowania i wysoką wydajność.

Co dalej?

W Centrum prowadzone są również szkolenia z programowania i obsługi zarówno urządzeń SMT, jak i robotów przemysłowych.

Zainteresowanych zapraszamy do kontaktu z Doradcami Techniczno-Handlowymi RENEX Group – dth@renex.pl.

Co dalej?

Dystrybutorem YAMAHA SMT oraz YAMAHA ROBOTICS w Polsce oraz w wybranych krajach Europy Centralno-Wschodniej jest RENEX Group. Urządzenia YAMAHA, w tym roboty przemysłowe, urządzenia produkcji SMT, roboty SCARA oraz inne produkty z oferty RENEX można zobaczyć i sprawdzić w działaniu w warunkach testowych linii produkcyjnych (również na własnych komponentach i podzespołach) w CENTRUM TECHNOLOGICZNO-SZKOLENIOWYM RENEX.

W ramach tego ośrodka Grupa RENEX – będąca jedną z największych polskich firm z branży elektronicznej – realizuje swoją misję świadczenia kompleksowych usług dla branży elektronicznej.

Grupa RENEX dostarcza nie tylko same urządzenia, ale również szeroki zakres usług doradczych, serwisowych i szkoleniowych. Specjaliści CENTRUM TECHNOLOGICZNO-SZKOLENIOWEGO RENEX pomagają w identyfikacji problemów produkcyjnych i doborze odpowiednich rozwiązań technologicznych.

W Centrum prowadzone są również szkolenia z zakresu wprowadzanych rozwiązań zrobotyzowanych. W ośrodku działa AUTORYZOWANE CENTRUM SZKOLENIOWE YAMAHA dostarczające wiedzę specjalistyczną dotyczącą obsługi i programowania urządzeń i robotów przemysłowych, co pozwala użytkownikom w pełni korzystać z ich możliwości.

Więcej na www.renex.pl