Chcesz nauczyć się programować sterowniki PLC?

Wszystkie odcinki kursu, bezpłatne oprogramowanie oraz dodatkowe materiały znajdziesz na stronie: Kurs – programowanie PLC od podstaw

Przed Tobą ostatni odcinek Kursu programowania sterowników PLC. W maju zostaną opublikowane dodatkowe części kursu dotyczące zaawansowanych funkcji sterownika PLC. Bądźcie z kursem na bieżąco, obserwując stronę Kurs – programowanie PLC od podstaw oraz zapisując się na Newsletter przez formularz na stronie.

Sprawdź pozostałe bezpłatne kursy na Poradniku Automatyka.

W poprzednim artykule poznałeś/aś komunikację w protokole Modbus TCP. W tym artykule dowiesz się, jak skonfigurować wysyłanie wiadomości email w sterowniku PLC.

Wiadomości email składają się z dwóch części – nagłówka oraz treści właściwej. Nagłówek wiadomości zawiera informacje kontrolne, takie jak adres nadawcy oraz adres odbiorcy. Zwykle dodawane są także informacje dodatkowe, np. pole tytułu.

Sterowniki PLC Horner obsługują natywnie opcję wysyłania wiadomości email. Mogą one w czasie rzeczywistym informować użytkownika o przebiegu procesu, stanie wejść-wyjść, wystąpieniu problemów w działaniu programu, a także o pojawieniu się alarmów.

Wiadomości e-mail można konfigurować z poziomu środowiska Cscape w wersji 9 lub nowszej, w sterownikach, które posiadają port Ethernet.

Konfiguracja w akcji!

W tym ćwiczeniu, do tworzonej aplikacji dodasz obsługę wysyłania email z aktualnym poziomem stanu cieczy w zbiornikach.

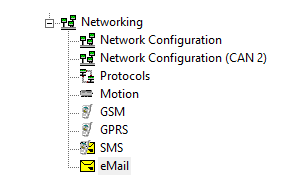

Z poziomu Project Navigatora przejdź do zakładki Networking, a następnie wybierz eMail.

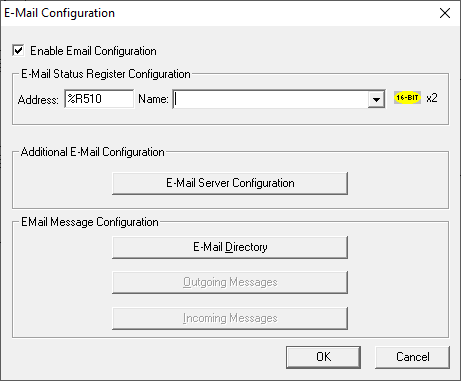

W celu aktywacji możliwości skonfigurowania wiadomości email w sterowniku, zaznacz Enable Email Configuration.

W polu Address wpisz adres rejestru kontrolnego %R510, który będzie informował o wystąpieniu ewentualnych błędów.

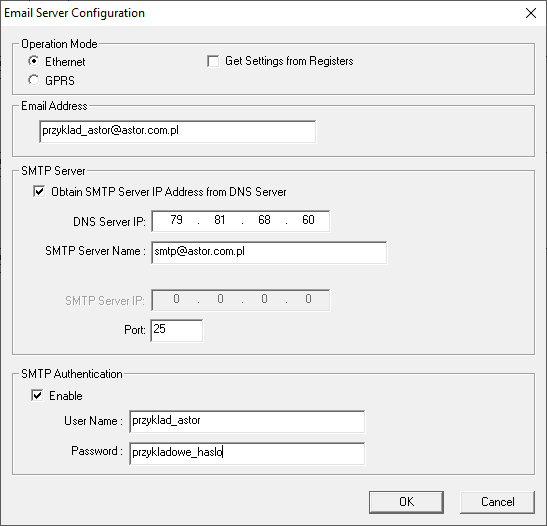

W oknie Email Server Configuration wybierz opcję Ethernet i wpisz Email Address. Jest to adres, z którego sterownik będzie wysyłał wiadomości.

Skonfiguruj adres serwera DNS, wpisując w polu DNS Server IP adres IP serwera, którego adres wpisałeś/aś w polu powyżej.

Domyślny port w sterowniku to 25. Numer portu uzupełnij zgodnie z danymi serwera poczty, z którego korzystasz do wysyłania wiadomości.

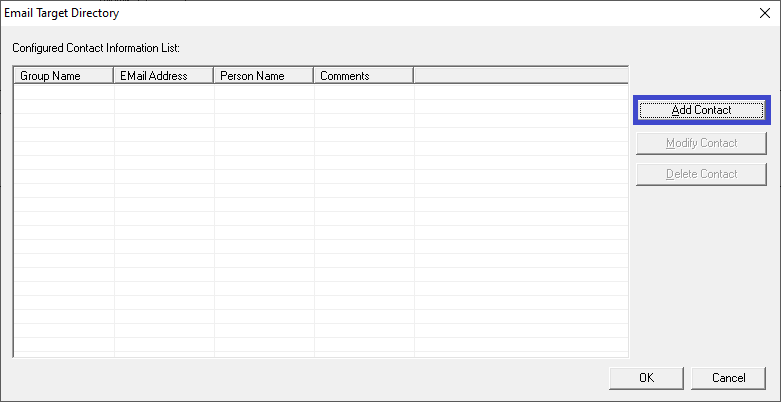

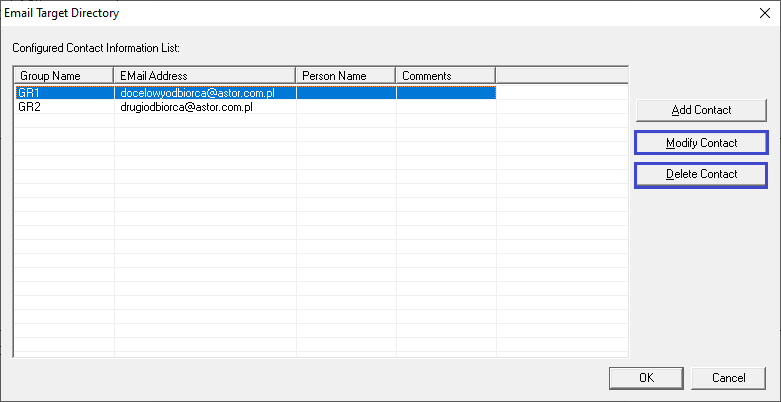

W oknie Email Target Directory dodaj adresy email, na które sterownik będzie wysyłał wiadomości. W tym celu wybierz Add Contact.

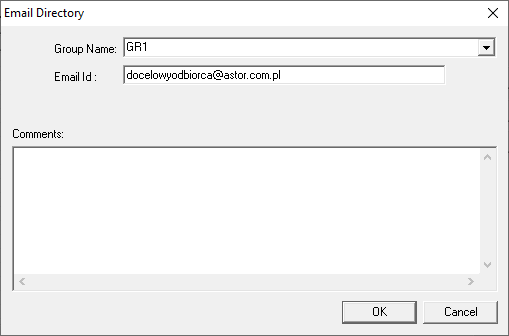

W oknie Group Name wpisz nazwę grupy, do której będzie należał dany kontakt. Pozwala to na utworzenie podziału na grupy, które będą informowane o poszczególnych stanach przebiegu procesu. W oknie Email Id podaj adres e-mail, na który będą wysyłane wiadomości.

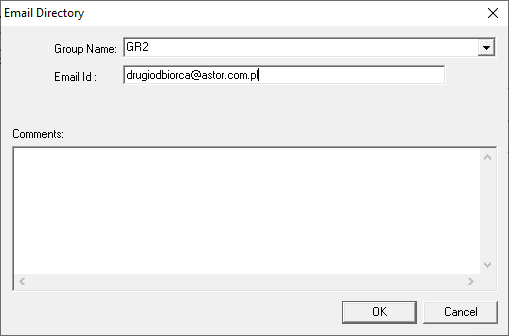

Dodaj drugi adres e-mail, który należy do drugiej grupy.

Ewentualna edycja kontaktu odbywa się po jego zaznaczeniu oraz wybraniu opcji Modify Contact, a usunięcie – po wybraniu opcji Delete Contact.

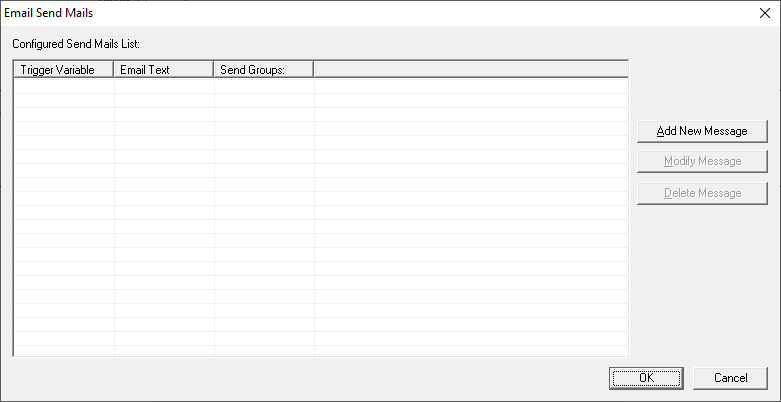

Wiadomości wychodzące konfigurowane są w oknie Outgoing Messages. Aby dodać nową wiadomość, wskaż Add New Message.

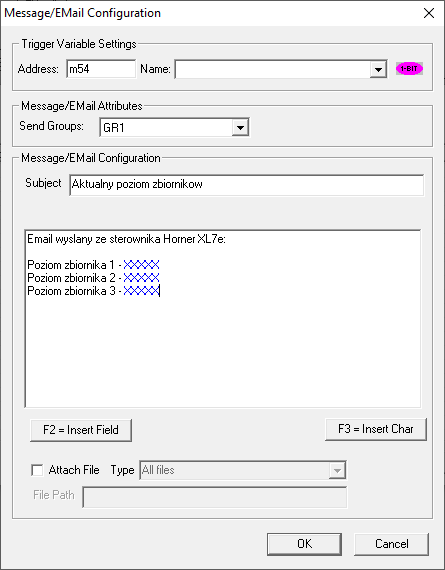

W sekcji Trigger Variable Settings wpisz adres rejestru, po aktywacji którego zostanie wysłana wiadomość. Wybierz grupę, do której będzie wysyłany ten konkretny mail.

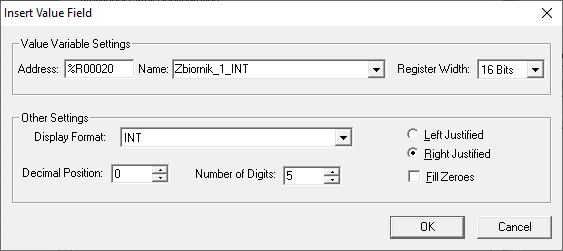

Zadaniem wiadomości będzie informowanie o poziomie zbiorników. W polu Subject uzupełnij tytuł wiadomości, a w treści wpisz „Mail wysłany ze sterownika Horner XL7e:”. Po wpisaniu tekstu „Poziom zbiornika 1 – „ wybierz F2 = Insert Field, wskaż na Zbiornik 1_INT. Skonfiguruj ilość znaków i położenie zmiennej.

Analogicznie wstaw do wiadomości poziomy zbiornika 2 oraz zbiornika 3.

To już ostatni artykuł obejmujący podstawowe tematy z programowania i konfiguracji sterowników PLC. W kolejnej części naszego kursu programowania PLC poznasz bardziej zaawansowane opcje dostępne w sterownikach PLC Horner.

Program sterujący zostanie rozbudowany o informacje na temat bloków zapisu i odczytu danych z karty MicroSD, czy obsługę receptur. Dowiesz się także, jak generować raporty, importować czcionki z systemu Windows i stosować regulator PID. Skonfigurujesz również system zabezpieczeń programu.

Pojawienie się następnej części kursu z zaawansowanymi artykułami planowane jest na koniec maja.

Kurs programowania PLC od podstaw dla automatyków i elektryków

Podstawy programowania sterowników PLC

- 1. Wprowadzenie. Jak skonfigurować, podłączyć oraz uruchomić sterownik PLC?

- 2. Jak tworzyć i edytować projekty w oprogramowaniu Cscape?

Programowanie sterownika PLC w języku drabinkowym

- 3. Jak tworzyć oraz konfigurować bazę zmiennych w środowisku Cscape?

- 4. Jak korzystać ze styków, cewek i bloków operacji arytmetycznych w programie sterującym?

- 5. Jak odmierzać czas w programie sterującym i jak konfigurować timery?

- 6. Jak porównywać wartości i wykorzystać wyniki operacji logicznych?

- 7. Jak zliczać impulsy i konfigurować liczniki?

- 8. Jak konwertować typy zmiennych i przemieszczać zmienne w programie?

- 9. Jak sterować wykonywaniem programu logicznego? Instrukcja skoku warunkowego

Programowanie zintegrowanego panelu HMI

- 10. Jak budować ekrany operatorskie z obiektami do wizualizacji i zadawania wartości zmiennych?

- 11. Jak umożliwić nawigację między ekranami operatorskimi oraz jak korzystać z gotowych obiektów graficznych w środowisku Cscape?

- 12. Jak wizualizować zmienne analogowe oraz jak modyfikować ich wartości przy pomocy obiektów dostępnych w oprogramowaniu Cscape?

- 13. Jak korzystać z obiektu menu?

- 14. Konfiguracja i obsługa alarmów w sterownikach PLC

- 15. Kontrolka Data Trend

Komunikacja sterowników PLC w sieci szeregowej i Ethernet

- 16. Komunikacja szeregowa Modbus RTU Master i Slave

- 17. Komunikacja CsCAN

- 18. Komunikacja Ethernet Modbus TCP

- 19. Wysyłanie wiadomości Email w sterowniku PLC

Zaawansowane funkcje sterownika PLC

- 20. Regulator PID

- 21. Składowanie danych: Data logging oraz karta MicroSD

- 22. Trendy historyczne oraz receptury w programie

- 23. Setpoint, backup i restore danych oraz generowanie raportów z poziomu sterownika

- 24. Hasła i zabezpieczenia w programie, ustawienia języka oraz edytor dostępny w narzędziu, opcja autodokumentacji / Dodatkowe ustawienia i możliwości edycji