Rozwój elektroniki i oprogramowania, a także Przemysł 4.0 spowodował pojawienie się coraz nowocześniejszych układów automatyki i robotyki oferowanych przez różnych producentów. Aby umożliwić komunikację pomiędzy tymi urządzeniami potrzebne są kompatybilne standardy komunikacyjne. W warunkach przemysłowych można wyróżnić między innymi Profibus, Profinet, DeviceNet i wiele innych. Używanie wybranego standardu jest uzależnione od wymagań oraz preferencji firmy.

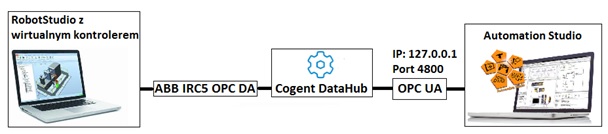

By połączyć różne standardy opracowano OPC, który jest standardem komunikacyjnym używanym w automatyce przemysłowej. Standard ten definiuje sposoby komunikacji pomiędzy urządzeniami. Pozwala to uniezależnić oprogramowanie użytkowe od producentów oprzyrządowania. Do zalet tego typu rozwiązania można zaliczyć: standaryzację komunikacji oraz wymiany danych, spełnienie warunku skalowalności rozwiązań, obniżkę kosztów integracji dużych systemów. Rozwiązanie OPC zostało opracowane opierając się o architekturę klient-serwer. Poniżej pokazano schemat zaprojektowanego systemu komunikacji.

Standard OPC opiera się na architekturze klient/serwer. Klient OPC może się połączyć z serwerem OPC dostarczonym przez jednego lub różnych producentów. Poza tym klient OPC może pracować jako moduł, który pozwala aplikacjom takim jak np. Excel korzystać z danych OPC. Klient OPC może być zainstalowany na tym samym komputerze, co serwer OPC lub może być zainstalowany na oddzielnych komputerach.

Projekt oprogramowania robota

RobotStudio jest środowiskiem offline robotów marki ABB. Program ten daje możliwość programowania offline, a także możliwość budowy oraz symulowania działania całej stacji. 30 dniową darmową wersje testową oprogramowania można pobrać ze strony producenta. W niniejszym przykładzie zaprojektowano strukturę komunikacji z wykorzystaniem standardu OPC. Aby zrealizować ten cel trzeba zainstalować program ABB IRC5 OPC Configuration, który umożliwia dostęp do danych kontrolera w standardzie OPC DA. Przy budowie stacji należy pamiętać by w opcjach wyposażyć kontroler w PC Interface dzięki któremu możliwa jest komunikacja robota z komputerem. Okno główne programu przedstawia poniższe zdjęcie.

Po uruchomieniu programu należy dodać utworzony system w zakładce add new alias po czym uruchomi się okno dodania nowego kontrolera.

Po uruchomieniu okna dodania kontrolera należy wybrać przycisk Scan >> po czym wyświetli się lista dostępnych systemów. Po zaznaczeniu odpowiedniego systemu należy zaznaczyć kryterium połączenia Controller Name po czym wcisnąć przycisk Create w celu dodania systemu. Po tej czynności mamy dostęp do danych kontrolera za pomocą standardu OPC.

Budowa oprogramowania sterownika PLC

Automation Studio jest środowiskiem programistycznym i konfiguracyjnym które jest przeznaczone do produktów producenta B&R takich jak sterowniki PLC, panele HMI, napędy czy modułu bezpieczeństwa. W programie znajdują się wszystkie niezbędne elementy do programowania, konfigurowania, symulacji i diagnozowania. 90 dniowa wersja testowa jest dostępna na stronie producenta oprogramowania.

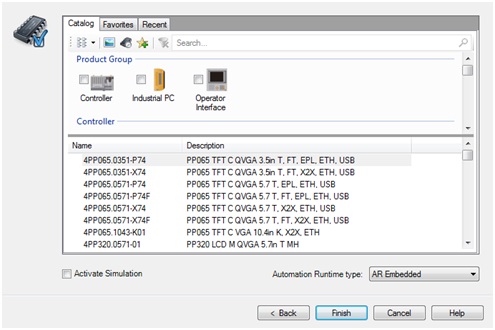

Budowę oprogramowania sterownika w środowisku Automation Studio rozpoczęto od utworzenia nowego projektu i wybrania kontrolera. W trakcie tworzenia projektu zaznaczono opcję aktywacji symulacji dzięki czemu będzie ona uruchomiona zaraz po utworzeniu projektu.

Po wybraniu odpowiednich elementów fizycznych projektu i zaznaczeniu opcji Activate Simulation po kliknięciu przycisku finish został utworzony nowy projekt. Następnie z toolboxa wybrano plik w którym będzie pisany program w tym przypadku w języku drabinkowym (Ladder Diagram).

Kolejnym krokiem było dodanie potrzebnych sygnałów oraz stałych w oknie Variables które jest dostępne w sekcji Program. Program został utworzony poprzez dodawanie kolejnych linii oraz uzupełnianie ich odpowiednimi elementami. Po utworzeniu programu w został on skompilowany dzięki czemu można sprawdzić jego poprawność.

Następnym etapem była konfiguracja komunikacji poprzez standard OPC UA. W tym celu w eksploratorze projektu należy wybrać widok fizyczny (Physical View). Po czym należy po kliknięciu prawego przycisku myszy na model sterownika wybrać opcję Configuration. Otworzy się okno konfiguracji.

Następnie w zakładce OPC-UA System trzeba wybrać aktywować komunikację za pomocą standardu OPC. Po rozwinięciu zakładki można wybrać dodatkowe opcje dotyczące OPC. W opcji Network Settings należy wpisać port potrzebny do komunikacji.

Po ustawieniu tych opcji przechodzimy do widoku konfiguracyjnego (Configuration View).

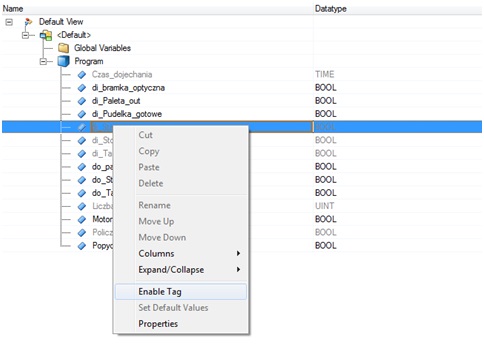

W tej sekcji rozwinięto folder modelu sterownika i w zakładce Connectivity z toolboxa wybrano OPC UA Default View File co będzie potrzebne do udostępnienia zmiennych.

Po dodaniu tego pliku przechodzimy do niego i wybieramy odpowiednie Tagi poprzez opcję Enable Tags.

Po wybraniu odpowiednich zmiennych potrzebnych do komunikacji należy skompilować projekt i wgrać go do sprzętu. Proces konfiguracji komunikacji za pomocą standardu OPC w środowisku Automation Studio został zakończony.

Konfiguracja połączenia za pomocą programu Cogent DataHub

Realizując pracę do połączenia użyto programu Cogent DataHub który posiada możliwości łączenia różnych standardów komunikacyjnych OPC. Wersja testowa działa 2 godziny. W tym przypadku będzie to połączenie kontrolera który komunikuje się za pomocą standardu OPC DA ze sterownikiem PLC komunikującym się przy pomocy OPC UA. Po uprzednim przygotowaniu do połączenia w programach RobotStudio i Automation Studio, rozpoczęto konfigurację połączenia w programie Cogent DataHub.

W celu połączenia z kontrolerem robota należy wybrać zakładkę OPC DA i wyświetla się następujące okienko.

Po wyświetleniu tego okna widoczne są aktywne połączenia i ich stan a także mamy możliwość skomunikowania się z kontrolerem robota poprzez zakładkę Add .

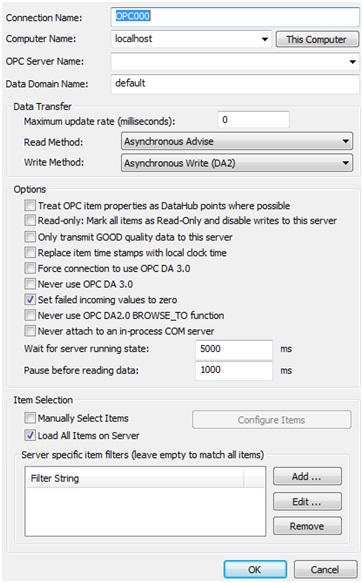

Po otwarciu tej opcji istnieje możliwość połączenia się z serwerem OPC DA którym będzie kontroler robota.

Po rozwinięciu listy OPC Server Name wyświetli się lista dostępnych serwerów. W tym przypadku będzie to jeden serwer ABB IRC5. W tym oknie jest także możliwość ustawienia metod odczytu/zapisu danych a także w zakładce item selection jest do wyboru czy wszystkie dane z kontrolera mają być dostępne czy tylko wybrane. Po zaznaczeniu zakładki Manually Select Items dostępna będzie opcja Configure Items gdzie jest możliwość do wyboru jedynie tych danych, które są potrzebne. W tym przypadku wybrano poszczególne sygnały wejścia/wyjścia. Po zaznaczeniu wymaganych opcji kontroler robota jest podłączony i dane są gotowe do użycia. Połączenie sterownika PLC poprzez OPC UA odbywa się w zakładce OPC UA.

W tej zakładce są dostępne opcje zgodne ze standardem OPC UA. Połączenie sterownika PLC odbywa się w zakładce Add.

Okno umożliwia dodawanie połączenia sterownika PLC. Opcje konfiguracji połączenia są podobne jak w przypadku łączenia kontrolera robota jednak tutaj do połączenia ze sterownikiem potrzebny będzie adres ip sterownika oraz port (np. opc.tcp://127.0.0.1:4800). Po wpisaniu tych danych w pozycję Endpoint URL za pomocą przycisku Connection Test możliwe jest przetestowanie połączenia pomiędzy programem a sterownikiem PLC. W dalszych opcjach są możliwe wybranie metody odczytu/zapisu danych a także jak w poprzednim przypadku w zakładce Item Selection wybranie wszystkich sygnałów czy tylko konkretnych. Po zamknięciu okna skonfigurowano połączenie sterownika za pomocą standardu OPC UA.

Kolejnym krokiem jest wybranie z menu głównego zakładki Bridging która umożliwia połączenie poszczególnych sygnałów kontrolera robota z sygnałami sterownika PLC aby możliwa była współpraca. Po wybraniu tej opcji należy się upewnić czy mostkowanie jest aktywne a następnie wybranie zakładki Configure Bridges w celu powiązania sygnałów sterownika z kontrolerem robota.

W zakładce do wyboru mamy które sygnały mają być powiązane ze sobą. W celu połączenia należy wybrać sygnał sterownika PLC oraz sygnał kontrolera robota który ma być połączony. Z prawej strony są dostępne opcje takie jak Direction tzn. czy sygnał ma być przesyłany w jedną czy w obie strony. Po wybraniu sygnałów i ustawieniu wszystkich potrzebnych opcji należy kliknąć przycisk Apply w celu zapisania połączenia i w poniższym oknie wyświetla się utworzone połączenie. Po ustawieniu tej opcji zakończono proces połączenia sterownika PLC z kontrolerem robota w programie Cogent DataHub.

Podsumowanie

Rozwój i powstawanie coraz nowszych rozwiązań automatyki powoduje konieczność komunikacji pomiędzy nimi. Powstają coraz nowsze standardy komunikacyjne które umożliwiają połączenie pomiędzy sterownikami, czujnikami, układami pomiarowymi. Zaprezentowany w pracy standard OPC umożliwia zunifikowaną komunikację pomiędzy tymi urządzeniami. Dzięki możliwościom współczesnych programów symulacyjnym można budować i symulować całe zaawansowane stacje zrobotyzowane, testować ich funkcjonowanie, rozwijać ich oprogramowanie czy szukać błędów. Za pomocą programu Cogent DataHub możliwa jest połączenie odpowiednich sygnałów a także transmisja i gromadzenie poszczególnych danych w czasie rzeczywistym.

Opracowany system komunikacji można wykorzystać do symulacji innych układów automatyki jak moduły bezpieczeństwa, napędy, sterowniki czy panele HMI. Standard OPC umożliwia również zbieranie i analizę danych co może być pomocne przy kontroli przebiegu procesu produkcyjnego czy technologicznego.

Artykuł został nagrodzony w Konkursie iAutomatyka – edycja Luty 2019 Artykuł został nagrodzony w Konkursie iAutomatyka – edycja Luty 2019

Nagrodę Torba sportowa 4F + gadżety dostarcza ambasador konkursu, firma EATON. |