Artykuł przedstawia przykładową konfigurację połączenia z urządzeniem IO-Link za pomocą oprogramowania e!COCKPIT z wykorzystaniem sterownika PFC200 oraz modułu master IO-Link 750-657.

Pobranie plików IODD

IO-Link jest przemysłowym standardem komunikacyjnym (IEC 61131-9) używanym do podłączania inteligentnych czujników i elementów wykonawczych. Konfiguracja poszczególnych funkcji urządzeń IO-Link Device jest możliwa za pomocą plików opisu urządzenia (IODD – IO Device Description).

Plik IODD należy pobrać ze strony producenta lub z ogólnodostępnej bazy plików IODD: https://ioddfinder.io-link.com/

Po pobraniu zawartość pliku IODD należy umieścić w odpowiednim folderze, aby pliki IODD były wyświetlane w konfiguratorze WAGO IO-Link w zakładce „Port Configuration”: C:\Users\Public\Documents\WAGO Software\IO-Link DDs

Konfiguracja modułu master IO-Link 750-657

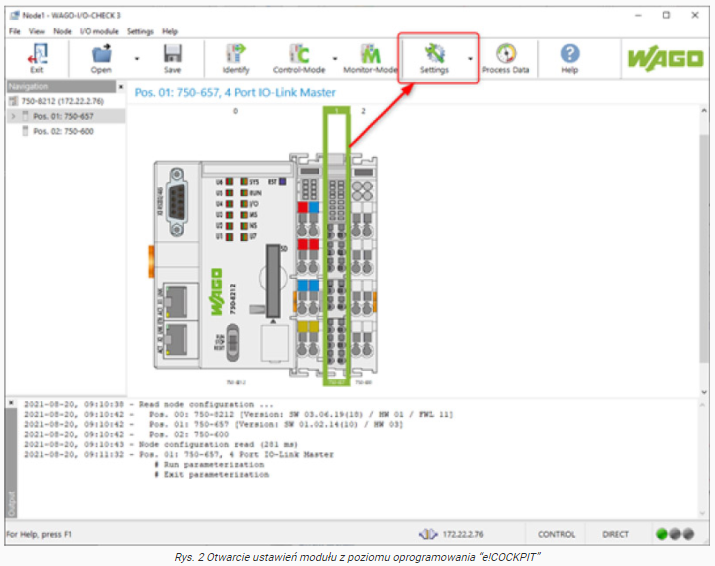

W celu konfiguracji modułu master IO-Link należy otworzyć konfigurator WAGO IO-Link. Konfigurator można uruchomić z poziomu oprogramowania „WAGO-I/O-Check” lub bezpośrednio z poziomu oprogramowania e!COCKPIT.

Z poziomu konfiguratora WAGO IO-Link należy w pierwszej kolejności nie będąc jeszcze połączonym z modułem wybrać tryb pracy dla wszystkich portów IO-Link na module. W przypadku komunikacji z urządzeniem IO-Link należy wybrać tryb pracy „IO-Link” oraz z listy rozwijanej wybrać odpowiedni plik IODD. Dla portów nieaktywnych należy wybrać IODD – „VendorDefault” oraz tryb „inactive”.

Po wybraniu odpowiednich trybów pracy oraz plików IODD należy połączyć się z modułem poprzez przycisk „Connect”. Po połączeniu zostaną odczytane parametry z modułu oraz urządzeń IO-Link.

Po odczytaniu parametrów należy w konfiguracji modułu wprowadzić odpowiedni obraz procesu. W tym celu należy w polach „Input” oraz „Output” wprowadzić wartości wielkości danych urządzenia dla każdego portu. Następnie należy dodatkowo wprowadzić przesunięcie o tą wartość dla kolejnego portu w polu „Offset”.

Po wprowadzeniu zmian należy zapisać je do modułu poprzez zapisanie każdej strony z osobna za pomocą opcji „Write”. W celu zapisania ustawień do pamięci nieulotnej modułu należy zapisać parametry za pomocą przycisku „Write As User Settings”.

Po zapisaniu parametrów w celu przetestowania komunikacji można odczytać numer seryjny urządzenia przyciskiem „Read” w zakładce „Port Configuration”.

Dodatkowo można również za pomocą przycisku „Show Device” otworzyć podprogram „IO-Link Device Descriptor Interpreter”, który pozwala na zapis oraz odczyt danych online z urządzenia IO-Link. W tym celu należy przełączyć się w podprogramie w tryb online. Wtedy zostaną odczytane parametry urządzenia. Następnie w zakładce „Process data” należy uruchomić odświeżanie wartości, po czym możemy zapisywać oraz odczytywać wartości z urządzenia w trybie online.

Po przetestowaniu połączenia z urządzeniem należy zamknąć konfigurator „WAGO IO-Link” za pomocą przycisku „Exit”.

Programowanie komunikacji IO-Link

Na zaprogramowanie komunikacji z urządzeniem IO-Link w oprogramowaniu e!COCKPIT pozwala biblioteka „WagoAppIOLink”, którą należy dodać do projektu w menadżerze bibliotek.

W programie dla poprawnego działania komunikacji poprzez moduł mastera IO-Link 750-657 należy wywołać co najmniej dwa bloki funkcyjne: „FbIOL_ConfigurationAndStatus” oraz „FbIOL_PortData”.

Blok funkcyjny „FbIOL_ConfigurationAndStatus” służy do wymiany danych procesowych pomiędzy programem PLC, a modułem master IO-Link. Ten blok musi być wywoływany w każdym cyklu programu. Na wejściu „I_Port” należy podać odpowiedni moduł mastera IO-Link.

Blok funkcyjny „FbIOL_PortData” pozwala na zapis oraz odczyt danych z modułu. Dane odczytywane zapisywane są w tablicy danych podanej na wejściu „pRxBuffer” natomiast dane wysyłane są z tablicy podanej na wejściu „pTxBuffer”. Tablice powinny posiadać taką samą wielkość danych jak obraz procesu danego portu IO-Link skonfigurowanego w masterze. Na wejściu „bIO_LinkPort” należy podać numer portu modułu 750-657 do którego podłączone jest urządzenie IO-Link.

W przypadku pytań polecamy kontakt z działem wsparcia technicznego wsparcie.techniczne@wago.com