Artykuł z serii: Podstawy urządzeń automatyki - Mitsubishi Electric

Automatyka wiąże ze sobą mnóstwo elementów sterujących, wykonawczych i pomiarowych. Te elementy dobrane we właściwy sposób, potrafią stworzyć takie rzeczy jak samochód, pralkę a nawet soczek. Ale zanim rzeczy codziennego użytku wyglądają tak jak powinny przechodzą mnóstwo etapów w ich tworzeniu. Każdy etap jest w pewien sposób sekwencją, która zostaję wykonywana w określony sposób dążąc do ukończenia konkretnego zadania.

Poniższy artykuł jest pierwszym z serii felietonów na temat urządzeń automatyki tj. sterowniki PLC, panele operatorskie HMI, falowniki, serwonapędy. Postaramy się jak najprościej przekazać podstawy dot. automatyki aby dosłownie każdy mógł samodzielnie się określić czy zawód automatyka jest dla niego 🙂

Znaczenie „sekwencji”

Sekwencja – uporządkowany ciąg znaków, symboli, nazw, zdarzeń itp., stanowiący strukturę układu, systemu. Występowanie kolejnych elementów wynika z określonej reguły lub formuły. Np. sekwencja wyznacza porządek, w jakim żyły kabla będą podłączone do modularnych gniazd i wtyczek. Do oznakowania sekwencji producenci okablowania używają kolorów.

Termin „sekwencja” może być również użyty w odniesieniu do komputerów i telekomunikacji, oznaczając stałą pracę według określonych zasad i reguł.

Na tej podstawie można założyć, że „sterowanie sekwencyjne” odnosi się do sprawienia, iż urządzenie działa zgodnie z wcześniej ustalonymi zasadami i warunkami.

Znane rodzaje sterowania sekwencyjnego

Sterowanie sekwencyjne jest często spotykane w codziennym życiu, na co nie zwracamy szczególnej uwagi. Jedną z takich rzeczy są np. automatyczne myjnie samochodowe. Działają one w zaprogramowany sposób:

|

Po wrzuceniu pieniędzy i wciśnięciu przycisku „START” rozpoczyna się mycie samochodu. |

|

Po wykryciu przez czujnik auta, otwierają się zawory do mycia samochodu wodą. Mycie wodą trwa przez określony czas. |

|

Po odliczeniu czasu zawory z wodą zamykają się. Otwierają się zawory z detergentem do usunięcia brudu. Mycie detergentem trwa przez określony czas. |

|

Po odliczeniu czasu zawory z detergentem zamykają się. Zostają uruchomione szczotki do mycia i pracują one przez określony czas. |

|

Po odliczeniu czasu szczotki wycofują się i zostaje zakończony etap mycia. Następuje wywołany kolejny etap płukania i suszenia. Otwierają się zawory do płukania samochodu. Płukanie trwa przez określony czas. Po odliczeniu czasu zawory z wodą zamykają się i zostają otwarte zawory z powietrzem. Suszenie trwa przez określony czas. |

|

Po zakończeniu ostatniego kroku, procedura mycia jest zakończona. Zostaje to poinformowane sygnałem optycznym lub akustycznym. |

Zalety sterowania sekwencyjnego

Sterowanie sekwencyjne jest często stosowane, w szczególności w zakładach produkcyjnych.

W ten sposób możliwa jest automatyzacja wielu działań i zadań. Niebezpieczne i proste zadania, które wykonywane były przez ludzi są teraz wykonywane przez maszyny, a pracownicy mogą skupić się na bezpieczniejszych działaniach. Maszyny nie męczą się jak ludzie. Gdy ludzie mają przerwę, produkty są nadal wytwarzane za pomocą serii zaplanowanych działań, nawet w warunkach zbyt szkodliwych dla ludzi. Dzięki maszynom możliwa jest masowa produkcja wysokiej jakości towarów.

Te usprawnienia określane są jako „automatyzacja produkcji” lub „FA” (Factory Automation). Sterowanie sekwencyjne odgrywa więc w FA ważną rolę.

| Proces/zadanie Przykład |

Przykłady zastosowania sterowania sekwencyjnego |

| Sortowanie | Następuje sprawdzenie rozmiarów produktów na przenośniku linii produkcyjnej, po czym produkty są sortowane. |

| Cięcie | Mierzona jest długość materiału, a maszyna odcina fragmenty w ustalonych odstępach. |

| Napełnianie butelek |

Puste butelki są umieszczane pod dyszą, napełniane określoną ilością płynu, a następnie przenoszone do kolejnej pozycji. Następnie transportowana jest kolejna butelka. |

| Wymiana oprzyrządowania | Produkty są liczone, a po osiągnięciu określonej liczby następuje zmiana produkowanego towaru. |

| Monitorowanie | Sprawdzana jest ilość płynu; w przypadku przekroczenia ustalonej ilości butelka usuwana jest z linii i uruchamia się kontrolka ostrzegająca operatora. |

| Wymiana części |

Odczytywany jest kod kreskowy produktu, a maszyna zmienia montowane części w zależności od wcześniej ustalonych miejsc docelowych. |

Podstawowe sterowanie sekwencyjne

Podstawowe sterowanie sekwencyjne stanowi połączenie wymienionych poniżej elementów.

- Sterowanie sekwencyjne

- Sterowanie warunkowe

- Sterowane czasowe/liczbowe

Sterowanie sekwencyjne

Sterowanie sekwencyjne, określane również jako „sterowanie stopniowe”, steruje urządzeniem we wcześniej ustalonej kolejności. Przykładem sterowania sekwencyjnego jest opisana wcześniej myjnia, która działa po wrzuceniu pieniędzy i naciśnięciu przycisku, dzięki czemu samochód jest myty wodą i detergentem, a następnie polerowany. Maszyny zazwyczaj działają według wcześniej ustalonej sekwencji. W przypadku maszyn sterowanie sekwencyjne steruje serią czynności wykonywanych przez te maszyny. W dalszej części znajduje się opis „sterowania warunkowego”, które polega na wykonywaniu określonych działań po spełnieniu określonych warunków.

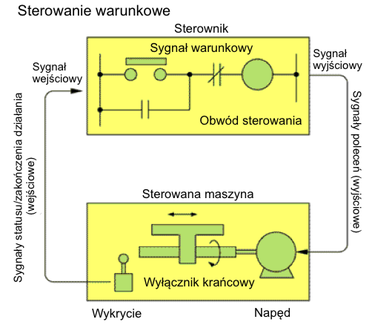

Sterowanie warunkowe

Sterowanie warunkowe polega na sterowaniu sprzętem na podstawie określonych wcześniej warunków opartych na sygnałach dotyczących statusu lub zakończenia działania. Jest również nazywane „sterowaniem blokującym”, gdyż warunki są określane na podstawie połączenia odpowiednich sygnałów, dzięki czemu maszyna pracuje tylko wtedy, gdy jest to konieczne. Przykładem sterowania warunkowego w myjni samochodowej jest rozpoczęcie mycia po dokonaniu zapłaty i naciśnięciu przycisku.

Jak przedstawiono na powyższym rysunku, jeśli za sterownik uznamy czarną skrzynkę, sygnały statusu/zakończenia działania pochodzące z maszyny są sygnałami „wejściowymi”, a sygnały poleceń wysyłane do maszyny – sygnałami „wyjściowymi”. Sygnały „wyjściowe” sterujące maszyną opierają się na warunkach przesyłanych za pomocą „sygnałów wejściowych”. Sygnał wysyłany ze sterowanej maszyny staje się kolejnym sygnałem „wejściowym”. W ten sposób dzięki sterowaniu warunkowemu sygnały statusu/zakończenia działania tworzą pętlę pomiędzy urządzeniem sterującym a sterowaną maszyną.

Sterowane czasowe/liczbowe

„Sterowanie czasowe” to rodzaj sterowania, w którym polecenia wysyłane są do sterowanej maszyny na podstawie pory dnia lub określonej ilości czasu, który upłynął. Jak przedstawiono na przykładzie myjni samochodowej, krok 2 (pierwsze mycie wodą) jest wykonywany, a po jego zakończeniu myjnia przechodzi do kolejnej czynności (krok 3). Jest to przykład sterowania czasowego. Sterowanie liczbowe jest podobnym rodzajem sterowania, w którym działania określane są w wyniku liczenia np. liczby produktów lub liczby powtórzeń określonej czynności. Sterowanie czasowe wymaga przekaźnika czasowego, a sterowanie liczbowe – licznika.

Systemy sterowane sekwencyjnie

Styki

Styki mogą zatrzymywać lub umożliwiać przepływ prądu elektrycznego poprzez otwieranie/zamykanie obwodu. Części elektryczne, takie jak przełączniki, przekaźniki, przekaźniki czasowe i liczniki są wyposażone w styki. Przekaźniki czasowe i liczniki, które są częściami sterowników PLC mogą również być uznawane raczej za rodzaj styków niż osobną część elektryczną.

Styk a – otwarty / normalnie otwarty / zwierny

Otwarty styk zamyka się po otrzymaniu polecenia. „Polecenia” odnoszą się do poleceń działania. W przypadku przycisków, poleceniem jest naciśnięcie przycisku. Termin „styk a” pochodzi od „arbeit contact” (styk roboczy). Nazywany jest również „stykiem normalnie otwartym”.

Styk jest otwarty, dopóki przycisk nie zostanie naciśnięty, a zamyka się po naciśnięciu.

Styk b – zamknięty / normalnie zamknięty / rozwierny

Zamknięty styk otwiera się po otrzymaniu polecenia.

Termin „styk b” pochodzi od „break contact” (styk roboczy). Nazywany jest również „stykiem normalnie zamkniętym”.

Styk jest zamknięty, dopóki przycisk nie zostanie naciśnięty, a otwiera się po naciśnięciu.

Przekaźniki

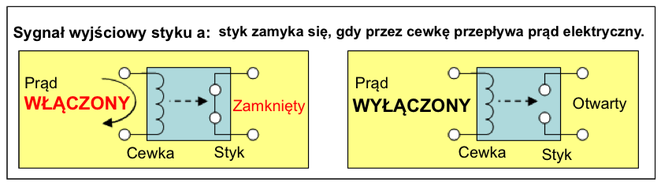

Przekaźniki (elektromagnetyczne) składają się z cewki i styku. Styk może być otwierany lub zamykany w zależności od tego, czy przez cewkę przepływa prąd, czy nie. Jak wyjaśniono na poprzedniej stronie, wyróżniamy styki a i styki b. Na poniższym rysunku opisany jest „sygnał wyjściowy styku a”.

Z tego powodu przed wprowadzeniem sterowników PLC sterowanie sekwencyjne osiągano za pomocą połączenia przekaźników. Obecnie częściej używa się łatwiejszych w obsłudze sterowników PLC, które zostaną opisane w kolejnym artykule.