Co to IO-link i dlaczego nie taki diabeł straszny – czyli krótko, zwięźle i z praktycznego punktu widzenia

W dobie wszechobecnego hasła Przemysł 4.0 wzrasta zainteresowanie różnymi sieciami oraz protokołami komunikacji przemysłowej. W wielu urządzeniach, czujnikach, enkoderach, ale również urządzeniach bezpieczeństwa producenci implementują interfejs IO-Link. Daje on możliwość, oprócz uzyskiwania prostego sygnału przełączającego, możliwość przysłania wielu danych procesowych – zarówno wejściowych jak i wyjściowych. Ponadto pozwala na precyzyjną identyfikację urządzeń oraz szerokie możliwości diagnostyczne i konfiguracyjne. Poza tym Interfejs IO-Link jest stosunkowo niewielkich rozmiarów, co pozwala na jego łatwe zaimplementowanie w stosunkowo niewielkich urządzeniach (nazwijmy się ogólnie „czujnikami“) wspomnianych powyżej. Zaletą IO-Link jest również możliwość wykorzystywania standardowych, nieekranowanych przewodów stosowanych w automatyce do podłączania czujników. Wadą IO-Link są ograniczenia w długości stosowanych „standardowych“ przewodów – zalecany limit to 20 m. Chyba, że ktoś będzie chciał zastosować wzmacniacz/reapeater sygnału IO-LinkJ. IO-Link przesyła również stosunkowo małą ilość informacji w porównaniu do rozwiązań bazujących na Ethernet.

O-Link jest interfejsem komunikacyjnym ujętym standaryzacją. Komunikacja odbywa się w połączeniu szeregowym, dwukierunkowym, tzw. „point-to-point” (co oznacza, że komunikacja odbywa się tylko pomiędzy dwoma urządzeniami) w celu wymiany danych oraz zapewnienia zasilania. IO-Link zapewnia komunikację z systemem nadrzędnym, tj. siecią przemysłową. W praktyce sieć przemysłowa bazuje na Ethernet (Profinet, Ethernet IP, EtherCAT, itd.).

W praktyce zatem urządzenia peryferyjne (np. czujniki, enkodery) podłącza się do modułu IO-Link Master (np. SIG200), który następnie przesyła informację poprzez bardziej zaawansowany interfejs komunikacyjny, np. sieć PROFINET. W przypadku stosowania typowych urządzeń bez IO-Link z wyjściami/wejściami przełączającymi, podłączamy je do modułów typu Hub. Dalej Hub (np. SIG100) podłączamy przez IO-Link do Mastera IO-Link (SIG200). W ten sposób „oszczędzamy” w Masterze połączenia IO-Link w odpowiednich portach.

SIG200 jako Master IO-Link podłączony np. po Profinet do PLC. Moduł SIG100 jako Hub podłączony po IO-Link do Mastera. Czujniki z IO-Link podłączamy do Mastera SIG200. Czujniki z wyjściami przełączającymi podłączamy do Huba SIG100. Opisy zaznaczono kolorami aby zaznaczyć „strefy wpływu”: Profinet – kolor zielony; IO-Link to kolor żółty; typowe sygnały niskie/wysokie to kolor niebieski

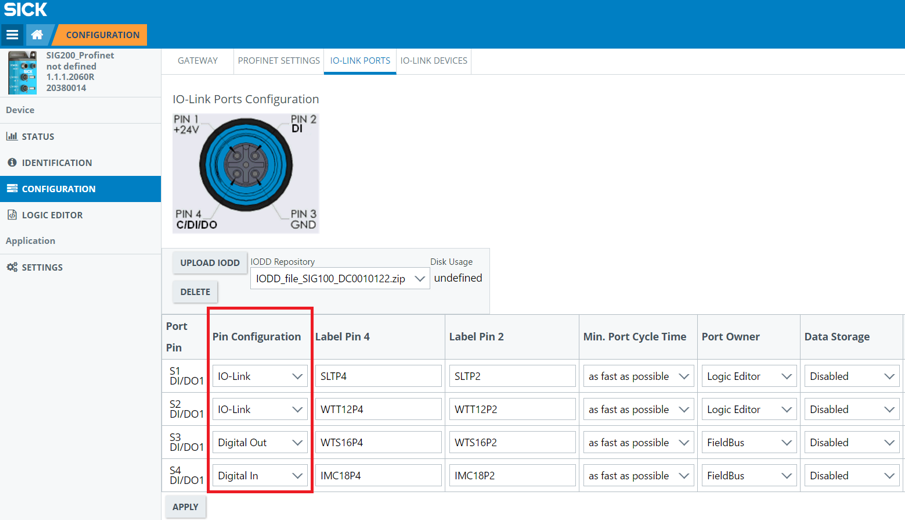

Master IO-Link oprócz pracy w tego rodzaju komunikacji może również pracować na poszczególnych portach w trybie DI (wejście cyfrowe) lub DO (wyjście cyfrowe). Zapewnia nam to możliwość pracy z czujnikami czy urządzeniami wystawiającymi/przyjmującymi jedynie sygnały w stanie niskim/wysokim (wejścia/wyjścia przełączające). Od nas jako użytkowników zależy który z trybów wybierzemy. Możemy również wybrać różne tryby na różnych portach.

Większość stosowanych obecnie w przemyśle protokołów komunikacyjnych wyróżnia dwa podstawowe sposoby przesyłania informacji:

- Proces Data– są to dane procesowe; są one przesyłane cyklicznie wg. ustalonych wcześniej zasad, np. co określony czas, lub po każdej zmianie wartości. Są to wirtualne wejścia i wyjścia.

- Service Data– są to dane serwisowe; przesyła się je „na żądanie”. Należą do nich np. dane identyfikacyjne urządzenia, dodatkowe dane diagnostyczne (np. temperatura elektroniki czujnika zbliżeniowego) lub konfiguracyjne.

Tym niniejszym artykule przedstawiamy niejako połączenie dwóch interfejsów komunikacyjnych:

- Profinet – jest to przemysłowa sieć komunikacyjna oparta ProfiBus oraz Ethernet. PROFINET umożliwia przesyłanie dużych ilości informacji. W sieci może znajdować się wiele urządzeń. Jest niejako nadrzędna nad IO-Link.

- IO-Link – (mała powtórka) jest protokołem komunikacyjnym pomiędzy dwoma urządzeniami. Umożliwia przesyłanie stosunkowo małych ilości informacji na małe odległości ale nie wymaga stosowania dużych kart sieciowych co mogło by znacząco zwiększyć gabaryty małych czujników. Dodatkowo zwiększa ich elastyczność, wydajność i możliwości diagnostyczne. W niektórych przypadkach IO-Link wprowadza nowe opcje/funkcje pracy, m.in. „Smart Task”. Funkcje te odciążają pracę PLC (np. liczniki, timery, tryby okna, bramki logiczne). IO-Link umożliwia stosowanie standardowych przewodów 3 i 4 żyłowych nieekranowanych.

W obu rodzajach interfejsu można przesyłać zarówno dane procesowe (Proces Data) oraz serwisowe (Service Data).

Komponenty struktury IO-Link opisane w artykule

SIG200 czyli IO-Link Master w wersji pracującej pod Profinet.

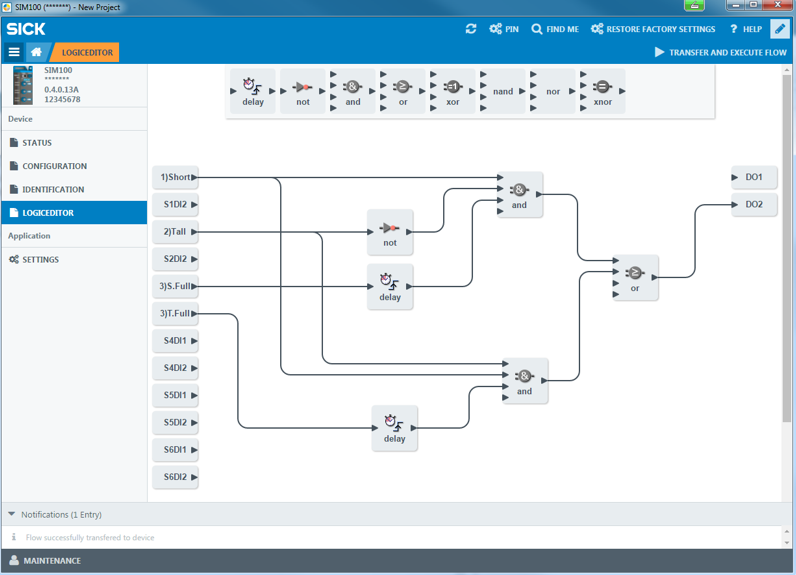

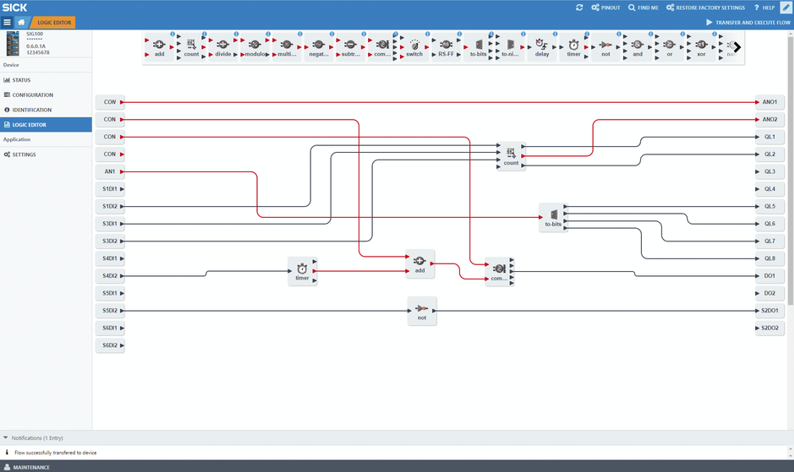

Jest to moduł do którego w tym opracowaniu podłączamy nasze czujniki. Stanowi on moduł/bramkę z IO-Link i Profinet. W tym opracowaniu używamy go jako typowego modułu typu Master ale…warto wiedzieć, że można w nim wykorzystać również wewnętrzny edytor logiczny wykonany w czytelnym interfejsie graficznym obsługiwanym przez darmowe oprogramowanie SOPAS:

SIG200 może również pracować jako niezależny, mały, prosty „samodzielny” sterownik. Więcej informacji o module SIG200 oraz promocyjnym pakiecie startowym znajdziesz pod poniższymi linkami:

- Informacje techniczne o SIG200: https://tiny.pl/rkkqg

- Pakiet startowy z SIG200: https://tiny.pl/rkkxx lub https://iautomatyka.pl/sick-io-link-master-starter-kit/

- Pakiet startowy SIG200 oraz tutorial: https://tiny.pl/rvsh1

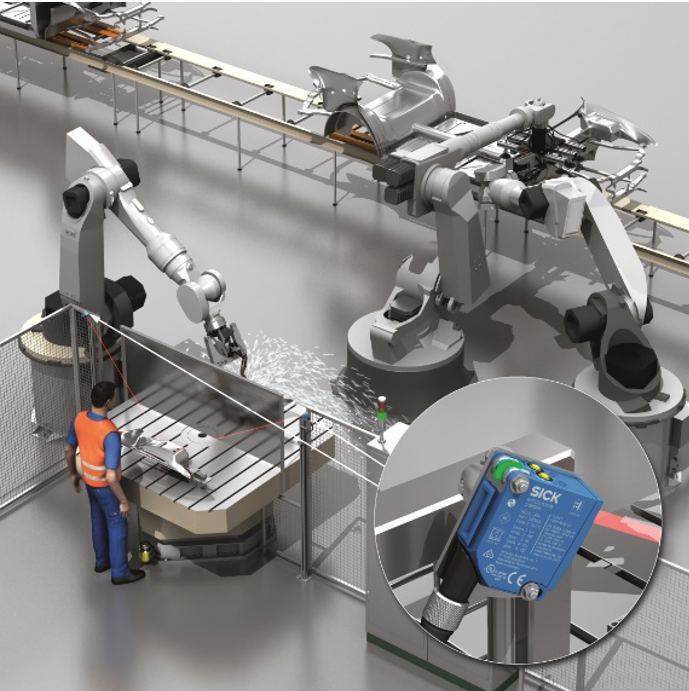

Fotoprzekażnik PowerProx, a dokładniej jego wersja WTT12LC

Zdecydowaliśmy się na wybór tego fotoprzekaźnika ponieważ jest jednym z najbardziej ulubionych przez naszych klientów. Posiada wersje z IO-Link i charakteryzuje się wieloma zaletami, np. wykrywa ciemne i połyskliwe obiekty pod dużym nachyleniem, ma stosunkowo duży zasięg (wersje odbiciowe do 3,8 m), praktycznie nie można go zakłócić zewnętrznym światłem czy innym fotoprzekaźnikiem. Posiada również zdalnie ustawiany zasięg, osiem wirtualnych wyjść na których możemy ustawić niezależnie od siebie występujące obiekty/zasięgi, tryb okna. Ma również możliwość przesyłania po IO-Link informacji o odległości do obiektu. W zależności od wersji PowerProx może być zaopatrzony również w dedykowane funkcje Smart Task ułatwiające wykrywanie obiektu, filtrowanie zakłóceń czy zmieniające funkcje poszczególnych połączeń elektrycznych.

Jeśli potrzebujesz fotoprzekaźnika z IO-Link o mniejszych gabarytach służącego do wykrywania mniejszych obiektów, np. przez otwór, czy regulowanych Timerów, wówczas sprawdź WTT4LC PowerProx:

Enkoder AHM36

AHS/AHM36 absolutne enkodery z IO-Link zostały zaprojektowane jako inteligentne urządzenia do integracji ze strukturami IIoT (Industrial Internet of Things). Oprócz pomiaru pozycji i prędkości, enkodery rejestrują i przesyłają do sterownika szeroką gamę danych diagnostycznych, które mogą być wykorzystane na przykład w monitorowaniu warunków pracy naszej maszyny w celu przygotowania działań prewencyjnych w ramach serwisu.

Wersje podstawowe AHS/AHM36 oferują wszystkie funkcjonalne zalety IO-Link, wraz z klasą szczelności IP65 i pracę w temperaturze roboczej od -20 ° C do +70 ° C. Dostępna jest również konfiguracja specyficzna dla aplikacji z wykorzystaniem bloków funkcyjnych za pośrednictwem mastera IO-Link oraz łatwa integracja z szeroką gamą sieci Ethernet wyższego poziomu i innych sieci przemysłowych.

Zaawansowane modele AHS/AHM36 Advanced mogą być stosowane w otoczeniu agresywnym, narażonym na mycie środkami chemicznymi pod ciśnieniem na co pozwala IP69K i dodatkowe metalowe uszczelnienie od strony łożyska. Temperatura pracy w temperaturach od -40 ° C do +85 °C. I to wszystko w obudowie o średnicy 36 mm.

Więcej informacji nt enkoderów z komunikacją IO-Link znajdziesz na:

iAutomatyka – ENKODERY Z IO-LINK: UNIWERSALNE ROZWIĄZANIE DLA SYSTEMÓW AUTOMATYKI

YouTube – SICK Webinar | Czujniki kontroli ruchu – enkodery z IO-Link

Praktyczna konfiguracja SIG200 w środowisku TIA Portal z podłączonym fotoprzekaźnikiem PowerProx i enkoderem AHM36

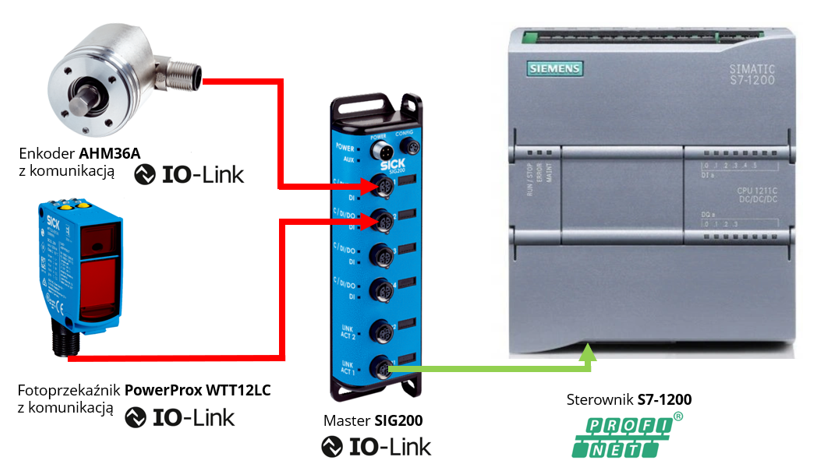

Każde urządzenie z komunikacją IO-Link należy podłączyć do mastera IO-Link a dopiero master integrujemy z jednostką nadrzędną sieci przemysłowej jaką jest np. sterownik PLC. Jak to zrobić? W ramach praktycznego przykładu podłączymy fotoprzekaźnik PowerProx i enkoder AHM36A do mastera SIG200 a następnie zrobimy przykładowy krótki projekt w TIA Portal, w którym zaimplementujemy i odczytamy informacje z fotoprzekaźnika i enkodera.

Nasza struktura sieci będzie wyglądała następująco: Enkoder podłączony został do portu nr 1, natomiast PoweProx do portu nr 2 w masterze SIG200. Następnie master poprzez jeden z portów Profinet wpięto w sterownik Siemens S7-1200.

Konfiguracja SIG200 poprzez platformę programową Sopas

Po podłączeniu urządzeń do mastera SIG200 w pierwszym kroku należy skonfigurować sam master, czyli między innymi musimy wczytać pliki IODD do poszczególnych portów, w których podłączyliśmy urządzenia IO-Link. Poza tym ważne jest aby skonfigurować SIG200 tak, aby był widoczny w sieci Profinet. Do konfiguracji mastera SIG200 służy platforma programowa SOPAS, czyli ogólne dostępne narzędzie konfiguracyjne dostępne do pobrania ze strony www.sick.pl.

Po uruchomieniu Sopasa, należy wybrać przeszukiwanie urządzeń podłączonych pod portem USB i automatycznie zostanie utworzy projekt ze wstawionym masterem SIG200. Następnie należy zalogować się jako użytkownik Maintenance i uruchomić okno konfiguracyjne SopasAIR.

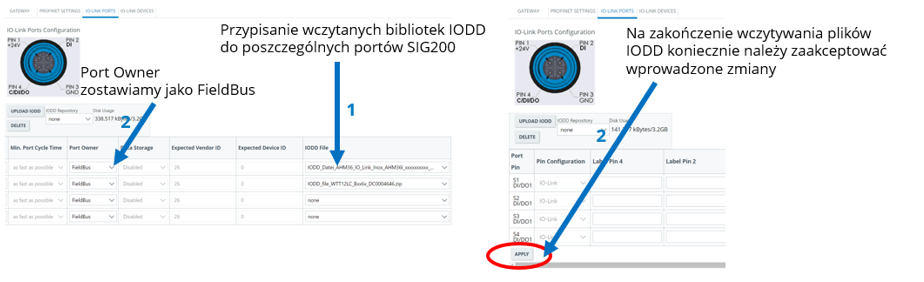

W kolejnym kroku należy w zakładce konfiguracji portów przypisać biblioteki IODD dla danego portu w zależności od podłączonego do niego urządzenia. Pliki IODD dostarczane są przez producenta danego urządzenia.

Po wczytaniu bibliotek IODD należy je przyporządkować do poszczególnych portów w masterze SIG200. Aby SIG200 był widoczny przez sterownik PLC należy w kolumnie Port Owner pozostawić FieldBus. Ważne jest aby po wprowadzeniu zmian zaakceptować je poprzez kliknięcie przycisku „APPLY”.

W ten sposób SIG200 jest już praktycznie skonfigurowany i gotowy do podłączenia do sterownika PLC. Dodatkowo możemy podejrzeć i sprawdzić bieżące wskazania urządzenia i ewentualnie wprowadzić zmiany, zaprogramować samo urządzenie podłączone do danego portu w SIG200.

Integracja w środowisku TIA Portal

A teraz czas na podłączenie naszej struktury komunikacyjnej IO-Link do sieci Profinet.

Pominiemy odstawowe kwestie jak np. dodawanie biblioteki GSDML, czy samei konfiguracji sterownika. Skupimy się na tym jak dodać SIG200 to projektu w TIA Portal V16 i jak szybko odczytać podstawowe parametry urządzeń, które są podłączone do poszczególnych portów IO-Link.

Na początku w zakładce Hardware Catalog w polu Search wpisujemy nazwę naszego mastera, który chcemy umieścić w projekcie czyli SIG200 (1).

Następnie umieszczamy nowe urządzenie w projekcie i zestawiamy połączenie ze sterownikiem. Należy również pamiętać o ustawieniu adresu IP i nazwy każdego nowo podłączonego sprzętu.

W kolejnym kroku musimy dokonać konfiguracji samego mastera SIG200, czyli w sumie przypisać przestrzeń adresową dla każdego z portów mastera w zależności co do nich zostało podłączone. Gdy wejdziemy w nasz moduł SIG200 zobaczymy cztery porty IO-Link (1) opisane jako Slot 2.2, 2.3, 2.4 i 2.5. Należy pamiętać, że do Portu 1 czyli naszego Slotu 2.2 podłączono Enkoder AHM36, natomiast do Portu 2, czyli Slotu 2.3 fotoprzekaźnik PowerProx.

Następnie musimy do aktywnych slotów zadeklarować typ IO-Link Master Submodules. Gdy mamy proste urządzenie możemy użyć Submodules jako np. Input – będziemy mogli tylko odczytywać dane z urządzenia lub Output i w tym przypadku będziemy mieli możliwość tylko wysyłania danych do urządzenia. W naszym przypadku zastosowaliśmy zaawansowane urządzenia i chcielibyśmy odczytywać dane ale również sterować nimi i wysyłać do nich pewne dane sterujące.

Co do odbierania i wysyłania danych z urządzeń podłączonych do portów IO-Link trzeba również wspomnieć krótko o komunikacji synchronicznej i asynchronicznej. Urządzenie z komunikacją IO-link ale w sumie każde urządzenie sieciowe wysyła podstawowe informacje i dane procesowe w ramach komunikacji synchronicznej. Czyli urządzenie wysyła w sposób ciągły dane podstawowe a sterownik w sposób ciągły je odbiera. W przypadku enkodera są to informacje np. dotyczące prędkości czy pozycji. W przypadku fotoprzekaźnika mogą to być sany wyjść przełączających, informacja o odległości itp.

W komunikacji asynchronicznej urządzenie wysyła dane procesowe tylko na żądanie sterownika. W ramach danych procesowych asynchronicznych możemy odczytać z urządzenia dane serwisowo-diagnostyczne jak np. temperatura otoczenia, czas pod zasilaniem, ilość załączeń, czas pracy lasera itp. Poprzez komunikację asynchroniczną mamy możliwość również zmiany parametrów pracy samych urządzeń jak np. ustawić zakres histerezy wyjść przełączających w fotoprzekaźniku czy chociażby zmienić rozdzielczość w enkoderze. W tej części przewodnika skupimy się na komunikacji synchronicznej, w której nie będziemy skupiać się na procesie komunikacji i wysyłaniu zapytań a będziemy jedynie odczytywać dane procesowe cykliczne.

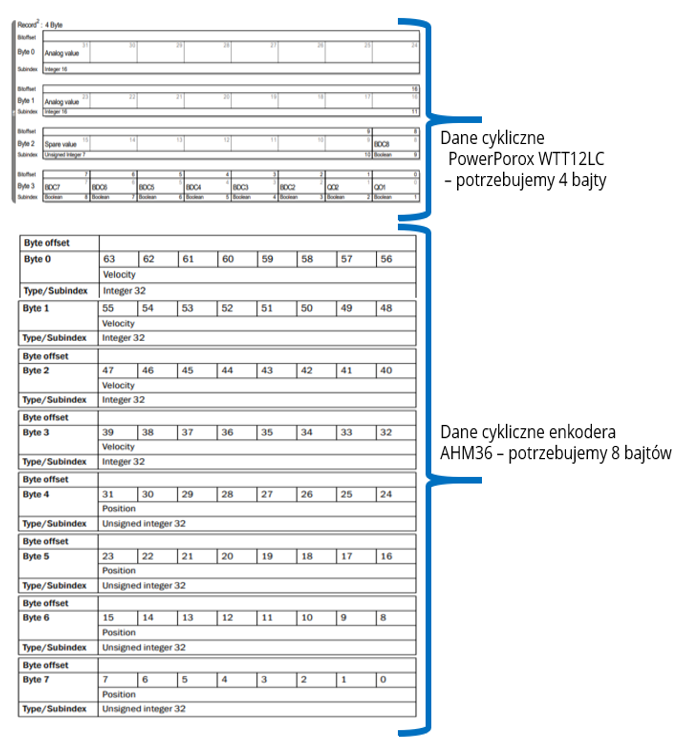

Wracając do konfiguracji przestrzeni adresowej w poszczególnych Slotach 2.2 i 2.3, powstaje pytanie, który z Submodules przypisać? Odpowiedź znajdziemy w instrukcji użytkowania podłączonych urządzeń. Na przykład dla podłączonego PowerProxa potrzebujemy 4 bajtów pamięci aby móc odczytać parametry procesowe takie jak: stan wyjść przełączających, pomiar odległości itd. W przypadku enkodera na 8 bajtach mamy możliwość odczytu wartości prędkości i pozycji.

Mając te dane umieszczamy Submodules o danej wielkości do danego Slotu SIG200.

Warto w każdym Slocie dodać komentarz chociażby z nazwą podłączonego urządzenia tak dla porządku i przejrzystości konfiguracji. Kolejną ważną rzeczą to jest zakres adresowy przypisanej pamięci dla każdego ze Slotów. Należy to zapamiętać, bo będzie potrzebne przy odczycie danych cyklicznych. Dla enkodera od I68 do I76, czyli osiem bajtów i dla PowerProxa od I77 do I81, cztery bajty. Teraz pozostaje wczytać konfigurację do sterownika. Jeżeli nie mamy żadnych błędów i wszystko „świeci się na zielono” możemy odczytać dane acykliczne z podłączonych urządzeń. Do tego celu można na szybko użyć Watch Table.

Dla sprawdzenie dobrze jest podejrzeć równolegle te same informacje w Sopasie. Należy pamiętać, że w Siemensie czytamy bity od prawej strony.

W ten sposób możemy szybko odczytać dane cykliczne z poszczególnych urządzeń podłączonych do mastera IO-Link SIG200.

W następnym przewodniku przedstawimy w jaki sposób odczytać dane acykliczne z urządzeń z komunikacją IO-Link. Poprzez komunikację asynchroniczną można odczytać szereg parametrów diagnostycznych i serwisowych, które pozwolą na prewencyjny serwis maszyny w celu wyeliminowania przestojów związanych z nagłymi awariami.

Moduł SIG200 gwarantuje stabilny przesył danych między warstwą sterowania a poziomem wykonawczym. Dzięki możliwości podłączenia modułu SIG200 do sieci np. Profinet, zyskuje się kompleksowe funkcje diagnostyczne poprawiające transparentność całego procesu przesyłu danych między czujnikami/elementami wykonawczymi a samym sterownikiem PLC. Ważną dodatkową cechą czy funkcjonalnością, którą oferuje master IO-Link SIG200 jest tzw. zdecentralizowana inteligencja, umożliwiająca stosowanie modułu w mniejszych układach bez względu na panele zdalnego sterowania. Moduł dokonuje autonomiczną ocenę parametrów pracy maszyny, natomiast informacje trafiają do sterownika PLC tylko wtedy, gdy są potrzebne. Takie rozwiązanie pozwala zmniejszyć obciążenie systemów wyższego poziomu przy jednoczesnej poprawie czasu reakcji. Jest to szczególnie istotne w kontekście scenariuszy realizowanych w ramach Przemysłu 4.0.

4.0 jak Industry 4.0 czyli Function Block Factory

Bloki funkcyjne oszczędzają programiście PLC pracy i czasu.

SICK stworzył możliwość odpłatnego wygenerowania bloku funkcyjnego do urządzenia z IO-Link na bazie biblioteki IODD. Wybieramy właściwe urządzenie, producenta PLC, jego model i środowisko systemowe i dalej po kolei zaznaczamy potrzebne nam opcje, które posiada urządzenie a z których chcemy skorzystać. Całość procedury przechodzimy ”krok po kroku” w odpowiednim konfiguratorze -> Function Block Factory:

Więcej informacji o Function Block Factory znajdziesz: https://www.sick.com/pl/pl/p/p653518

Przewodnik do Function Block Factory: https://www.youtube.com/watch?v=7ZIfmRT9aog