Przekaźniki bezpieczeństwa stosowane są praktycznie w każdej maszynie, aby zapewnić bezpieczeństwo ludziom i działać zgodnie z przepisami m.in. znaną wszystkim dyrektywą maszynową. Temat przekaźników bezpieczeństwa został obszernie opisany już w tym artykule. Dziś jednak chcę zapoznać Was z programowalnym przekaźnikiem bezpieczeństwa i jego środowiskiem programistycznym.

Pomimo iż programowalny przekaźnik bezpieczeństwa w swojej nazwie zawiera już informację o tym, że można go konfigurować według potrzeb, stawia go wyżej od najprostszych przekaźników bezpieczeństwa, a zarazem nie jest to drogi sterownik bezpieczeństwa. Jest to zatem wypośrodkowanie pomiędzy tymi dwoma typami układów bezpieczeństwa.

Programowalny przekaźnik 3SK2

Dzięki możliwości zaszycia wewnątrz logiki możemy za pomocą jednego programowalnego przekaźnika sterować kilkoma sekcjami i rozłączać je według potrzeb określonych w ocenie ryzyka maszyny. Dodatkowo moduł główny można rozszerzać o kolejne moduły bezpiecznych wejść i wyjść bez potrzeby zmiany całego systemu.

Opisywane urządzenie dostępne jest w 2 opcjach:

- 10 F-DI(bezpieczne wejścia) i 2 F-DQ(bezpieczne wyjścia)

- 20 F-DI i 4 F-DQ

Oczywiście, jeśli aplikacja rozbuduje się poza założenia projektowe, nic nie stoi na przeszkodzie, aby dołożyć moduły dodatkowych bezpiecznych wejść/wyjść. W porównaniu ze sterownikami bezpieczeństwa, programowalny przekaźnik safety nie posiada zaawansowanych funkcji bezpieczeństwa czy komunikacji w sieciach przemysłowych. Jednak jego możliwości są nie małe, co postaram się zobrazować na przykładzie w środowisku Safety ES.

Safety ES

Do programowania przekaźników Sirius 3SK2 firmy Siemens przeznaczone jest oprogramowanie Safety ES.

Jego darmową wersję(trial) można pobrać z linku. W celu połączenia komputera z przekaźnikiem należy zaopatrzyć się też w specjalny kabel 😉 Jest to z jednej strony dobre rozwiązanie, bo zastosowanie typowego złącza RJ45 mogłoby ułatwić niepowołanym osobom ingerencję w program Safety.

Samo środowisko jest do bólu proste i czytelne, za co duży plus! „Programy” a raczej warunki logiczne tworzy się za pomocą bloczków graficznych, co bardzo ułatwia przedstawienie zależności układu bezpieczeństwa i nie pozwala niepotrzebnie komplikować programu.

Okno programu składa się z 4 części, w górnej poziomej belce znajdują się rozwijane paski menu do odczytu/zapisu, edycji, kompilacji, sprawdzenia połączenia z urządzeniem, ustawień czy pomocy.

Poniżej znajdują się 3 pionowe sekcje, od lewej to drzewko programu, na które składają się zakładki informacji o projekcie i projektancie, część sprzętowa i sekcja logiki. W środkowej kolumnie wyświetlają się okna aktualnie wybrane z lewej sekcji. Najbardziej na prawo znajduje się zakładka pomocnicza, na którym w zależności od aktualnie wybranego okna będzie to np. drzewko wyboru sekcji sprzętowej, czy dostępne bloki do logiki safety.

Po utworzeniu nowego projektu należy wybrać przekaźnik bezpieczeństwa i dodać dodatkowe moduły jeśli jest taka potrzeba. Należy również uzupełnić podstawowe dane projektu jak nazwa, dane projektanta i firmy. Bez uzupełnienia tych pól kompilator nie pozwoli wgrać programu.

Po uzupełnieniu obowiązkowych sekcji można przejść do tworzenia logiki. Składa się ona z diagramów, możemy utworzyć ich tyle, ile pomieści pamięć przekaźnika, i sugerowane jest, aby logikę rozbijać na wiele diagramów wraz z odpowiednim nazewnictwem. Jeden programowalny przekaźnik safety może kontrolować wiele sekcji i nie zawsze rozłączać wszystkie, więc dobrze jest mieć posegregowane diagramy. Oprogramowanie niejako wymusza na nas stosowanie wielu diagramów, gdyż rozmiar każdego jest fizycznie ograniczony i nie jesteśmy w stanie „upchać” wielu bloków wewnątrz.

Jak wspomniałem, logikę tworzy się korzystając z gotowych bloków. Tam, gdzie aplikacja ma zapewniać bezpieczeństwo, nie ma miejsca na rozwodzenie się nad pięknym kodem czy zawiłymi algorytmami, program safety ma być prosty i spełniać warunki, w końcu chodzi o bezpieczeństwo!

Jak wspomniałem, logikę tworzy się korzystając z gotowych bloków. Tam, gdzie aplikacja ma zapewniać bezpieczeństwo, nie ma miejsca na rozwodzenie się nad pięknym kodem czy zawiłymi algorytmami, program safety ma być prosty i spełniać warunki, w końcu chodzi o bezpieczeństwo!

Do dyspozycji jest naprawdę sporo bloków, począwszy od typowo logicznych bramek AND, OR, XOR, NAND, NOR i NOT, poprzez podstawowe bloki znane z PLC jak liczniki czy timery. Nie zabrało oczywiście bloków przeznaczonych pod konkretne zagadnienia bezpieczeństwa, gdzie znalazły się bloki:

- uniwersalnego monitorowania wejścia,

- przycisku E-Stop,

- bariery świetlnej,

- maty bezpieczeństwa,

- bramy bez ryglowania,

- bramy z ryglowaniem,

- przycisku zezwolenia,

- operacji oburęcznej,

- przełącznika trybu pracy.

Oprócz bloków podstawowych funkcji bezpieczeństwa dostępne są opcje tzw. „mutingu” czyli chwilowego wyłączania np. bariery świetlnej. Dostępne są warianty mutingu 2 czujników równoległych, 4 czujników równoległych i 4 czujników sekwencyjnych. Rozwiązanie mutingu popularne w aplikacjach przenośników gdzie z linii wyjeżdża produkt przez barierę, nie wyzwalając jej, lecz człowiek wchodzący nie spełniając sekwencji załączenia czujników mutingu wyzwoli barierę, przez co rozłączy obwód bezpieczeństwa.

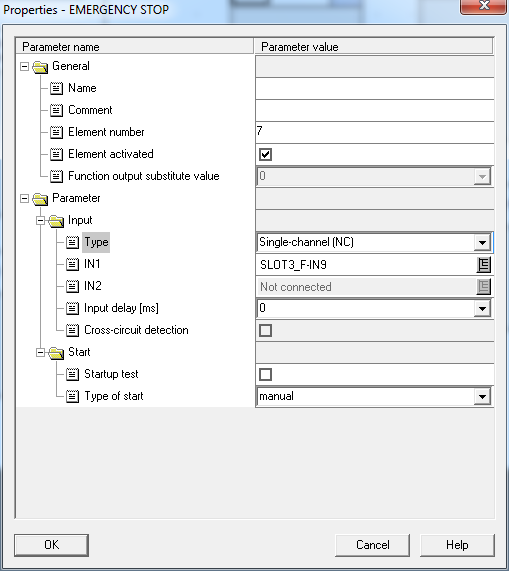

Aby dopełnić funkcjonalności i podkreślić programowalność przekaźnika bezpieczeństwa, należy dodać, że bloki funkcyjne są oczywiście parametryzowalne. Blok EStop pozwala programiście ustawić m.in. ilu kanałowy jest wyłącznik bezpieczeństwa i jakiego typu są to styki. Dodatkowo można opóźnić zadziałanie wejścia i określić czy blok ma być automatycznie resetowany, czy potrzebuje dodatkowego potwierdzenia.

Z racji, iż omawiany przekaźnik bezpieczeństwa posiada również standardowe wyjścia cyfrowe, można ich użyć np. do wysterowania lampy sygnalizującej rozbrojenie układu bezpieczeństwa. Dzięki bloczkowi zegarowemu możemy dodatkowo ustawić cykliczne przełączanie lampy.

Mam nadzieję, że po przeczytaniu tego wpisu zyskaliście dodatkową wiedzę z zakresu programowalnych przekaźników bezpieczeństwa, aby dopełnić wiedzę, zachęcam oczywiście do lektury dokumentacji technicznej konkretnego urządzenia, producenci bardzo często szeroko opisują wszystkie funkcjonalności wraz z przykładem zastosowania.

Ocena artykułu zgłoszonego do Konkursu iAutomatyka 4.0 pisz artykuły, zdobywaj punkty, wymieniaj je na nagrody.

Kryterium 1 2 3 4 5 6 7 8 9 10 Punkty (0-2) 2 1 2 2 2 0 2 0 1 1 Suma zdobytych punktów: 13