W tym artykule chciałbym omówić kilka przydatnych funkcji w sterowaniu serwonapędami firmy Beckhoff. Artykuł będzie dotyczyć serwomechanizmów serii AX5000. Jest on dedykowany głównie dla osób, które posiadają podstawową wiedzę w zakresie sterowania ruchem w TwinCAT 3.

Parowanie osi

Funkcja parowania osi pozwala zsynchronizować sterowanie dwoma osiami poprzez utworzenie osi Master i Slave. Pozwala to na spore ułatwienie w aplikacjach wykorzystujących synchroniczny ruch dwóch silników. Dowolna oś może zostać masterem (nawet wirtualna), analogicznie dowolna oś może być Slave. Silniki mogą zostać połączone w dowolnym momencie z ustaloną przekładnią/przesunięciem lub bez niego. Połączenia możemy dokonać programowo lub bezpośrednio w zakładce osi.

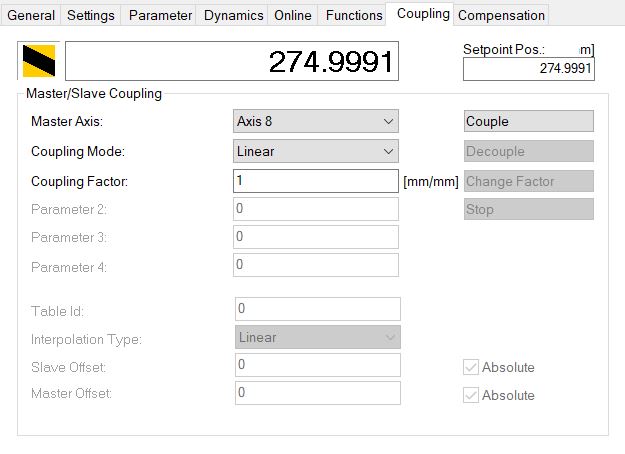

Bezpośredniego połączenia osi możemy dokonać, wybierając okno Motion->axes->nazwa osi, która ma pełnić role slave->coupling, po wybraniu otworzy się poniższe okno.

W oknie Master Axis należy wybrać oś, która ma odgrywać rolę mastera. W oknie Coupling Mode należy określić sposób połączenia (w tym przypadku liniowe). Pozostałe okna służą do określania parametrów połączenia, w przypadku liniowego połączenia osi podstawowym z nich jest coupling factor, czyli współczynnik sprzężenia. Po uzupełnieniu wszystkich parametrów należy wcisnąć przycisk couple. Od tego momentu osie zostaną sprzężone. Podczas sprzężenia istnieje możliwość sterowania jedynie osią Master- oś Slave będzie synchronicznie podążać za osią Master. Po dokonaniu połączenia nie będziemy mogli w żaden sposób sterować osią Slave (komendy sterowania będą szare jak na zdjęciu poniżej). Aby rozłączyć osie, należy wybrać przycisk decouple w zakładce Coupling Mode.

Do programowego połączenia osi służą bloki biblioteki TC2_MC2: MC_GearIn oraz MC_GearOut. Blok MC_GearIn służy do połączenia 2 osi. Jego wejścia pozwalają na: określenie osi master oraz slave (Master/Slave), rozpoczęcie procedury bazowania (Execute), ustalenie przekładni (Ratio numerator/Ratio Denominator), ustalenia prędkości i przyśpieszeń podczas parowania (Acceleration/Deceleration). Wyjścia bloku określają zakończenie procedury parowania (InGear), informację o wykonywaniu operacji bazowania (Busy/Active) oraz przerwanie procedury lub jej błąd (CommandAborted/Error). Blok MC_GearOut służy do rozłączenia dwóch sparowanych osi. Wejścia bloku pozwalają na określenie Mastera oraz przekazanie sygnału wywołującego blok. Tak jak w przypadku bloku MC_GearIn możemy z niego otrzymać informację o powodzeniu operacji lub jej wykonywaniu czy przerwaniu.

W przypadku programowego łączenia osi bardzo ważną kwestią jest stworzenie odpowiedniej sekwencji ich łączenia. Sekwencja w bezpieczny sposób pozwalać na rozłączenie osi po ich załączeniu oraz uwzględniać dojazd do bezpiecznej pozycji, w której powinny się połączyć. W tym miejscu chciałbym polecić stworzenie takiej sekwencji jako funkcja, która pozwoli na jej ponowne wykorzystanie w innej aplikacji.

Safety

W przypadku tworzenia systemu bezpieczeństwa w serwowzmacniaczach serii AX5000 należy dokupić jedną z dwóch dostępnych kart opcyjnych: AX5801 lub AX5805. Pierwsza z nich odpowiada jedynie za podstawowe funkcje bezpieczeństwa (STO/SS1) i wymaga dodatkowego okablowania. W przypadku karty AX5805 funkcja bezpieczeństwa realizowana jest przez specjalną bezpieczną ramkę EtherCAT – FSoE (Fail Safe over EtherCAT).

Karta AX5805 może zostać wykorzystana do obsługi szeregu funkcji bezpieczeństwa takich jak:

- funkcje stopu (STO, SOS, SS1, SS2),

- funkcje kontroli prędkości (SSR, SLS, SSM),

- funkcje pozycjonowania (SLP, SCA, SLI),

- funkcje przyspieszania (SMA, SAR),

- funkcje kontroli kierunku obrotu (SDlp, SDln).

Konfigurację karty należy poprzedzić ustawieniem unikalnego adresu FSOE za pomocą dip switch’y umieszczonych na boku karty. W tym miejscu należy również wspomnieć, aby podczas montażu wyjątkowo ostrożnie obchodzić się z kartą.

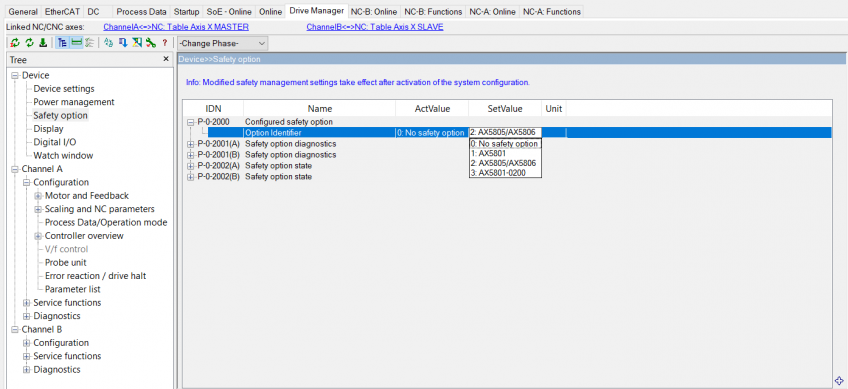

Po ustawieniu adresu oraz zamontowaniu karty do serwowzmacniacza należy przeskanować sieć EtherCAT lub manualnie dodać kartę do konfiguracji. Domyślne ustawienia Safety serwowzmacniacza nie uwzględniają żadnego modułu bezpieczeństwa, z tego powodu karta powinna zostać skonfigurowana. W tym celu należy wejść w Drive Manager’a danego serwowzmacniacza, rozwinąć zakładkę Device->Safety option a w nowo otwartym oknie wybrać AX5805 w zakładce Configured Safety option.

Po dokonaniu powyższych czynności należy również utworzyć projekt Safety, który pozwoli na parametryzację karty oraz obsługę serwonapędu z aktywnym systemem bezpieczeństwa. Samo tworzenie oraz podstawy projektu Safety zostały opisane w tym artykule.

W projekcie Safety należy dodać kartę do konfiguracji Alias Devices oraz przejść do jej zakładki Safety Parameters. W tym miejscu należy ustawić wartość TRUE dla parametrów: STO_Mode_Active (Index: 2041,2841) oraz wartość FALSE dla parametru Debug_mode_Active (Index: 2F02).

Krańcówki

Wyłączniki krańcowe są integralną częścią układu napędowego, który pozwala na zapobieganie kosztownym kolizjom. W przypadku serwowzmacniaczy serii AX5000 istnieje możliwość zastosowania zarówno krańcówek software’owych, jak i hardware’owych.

Działanie krańcówek polega na uniemożliwieniu napędowi przekroczenia pewnej pozycji. Optymalne wykorzystanie krańcówek powinno uwzględniać zarówno te hardware’owe jak i software’owe – wartość krańcówki software’owej powinna być ustawiona minimalnie przed tą hardware’ową tak, aby zadziałanie tej drugiej było ostatecznością.

Krańcówkę hardware’ową możemy podpiąć pod dowolne wejście serwowzmacniacza, aby ją skonfigurować, należy wejść w Drive Manager’a danego serwowzmacniacza, a następnie Digital I/O -> Position limit switch configuration. W tym oknie możemy dokonać konfiguracji, która polega na wyborze wejścia pod, które krańcówka jest podpięta, wyborze typu styku (NO/NC) i reakcji na jej zadziałanie.

Aby dokonać konfiguracji krańcówki software’owej należy otworzyć zakładkę Motion wybrać odpowiednią oś oraz wejść w jej parametry. Konfiguracji dokonuje się w zakładce Limit switches, polega ona na uaktywnieniu działania krańcówki oraz ustaleniu wartości przy, której ma ona zadziałać.

Homing

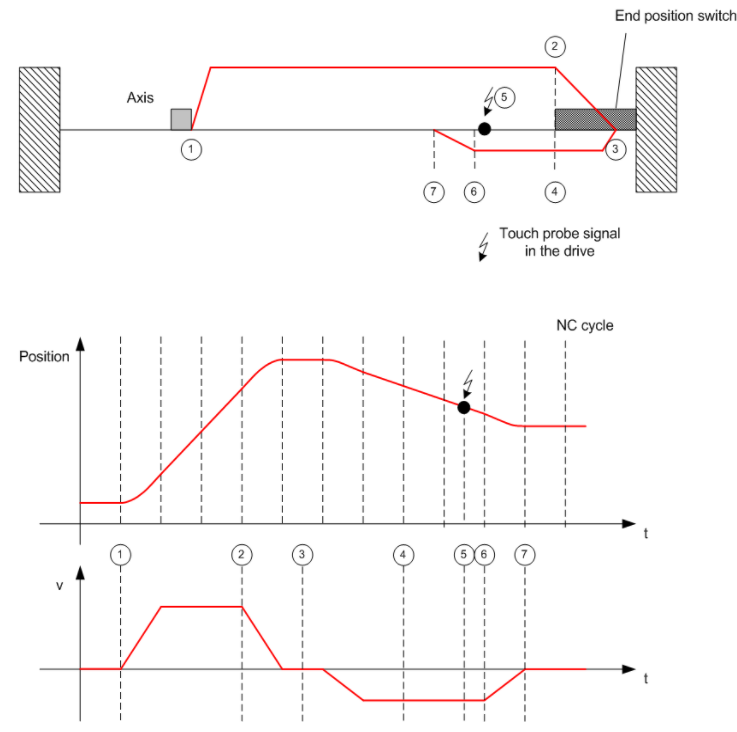

Procedura bazowania jest powszechnie wykorzystywaną metodą odnalezienia punktu referencyjnego przy silnikach z enkoderem inkrementalnym. Celem procedury Homingu jest więc nadanie poprawnej pozycji osi podczas ruchu początkowego. Do odnalezienia punktu referencyjnego wykorzystuje się zewnętrzny sygnał pochodzący z zewnętrznego czujnika. Cały przebieg procesu został przedstawiony na poniższych wykresach dostępnych na stronie https://infosys.beckhoff.com/

Pierwszy wykres przedstawia sposób poruszania się osi podczas procedury Homingu, zaś dwa pozostałe, pozycję oraz prędkość w czasie trwania całej operacji.

Procedura Homingu rozpoczyna się od uruchomienia osi oraz wywołania jej ruchu w kierunku, w którym znajduje się czujnik referencyjny. Silnik będzie dążyć w określonym kierunku aż do momentu pojawienia się sygnału z końcowego czujnika krańcowego. Moment pojawienia się sygnału spowoduje zatrzymanie silnika oraz rozpoczęcie ruchu w przeciwnym kierunku. Podczas tego ruchu silnik będzie poruszać się ze stosunkowo małą prędkością pozwalającą na wykrycie sygnału z czujnika referencyjnego – jego sygnał spowoduje nadpisanie nowej pozycji osi oraz jej zatrzymanie.

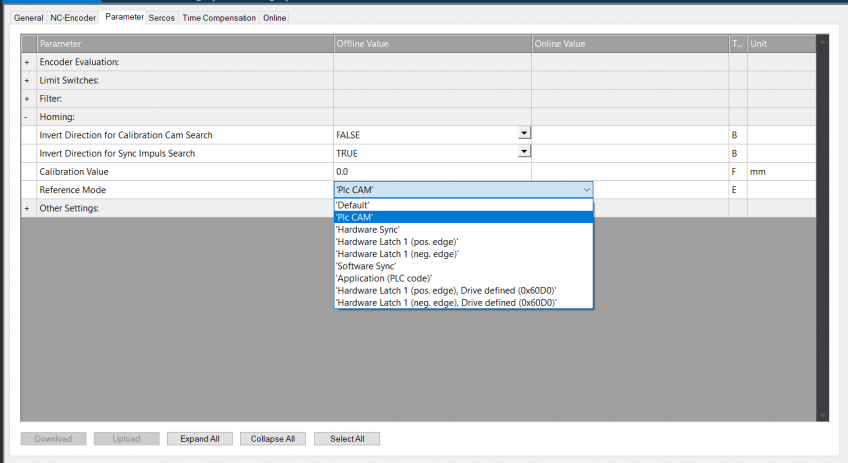

Konfiguracji samej procedury Homingu dokonuje się w oknie enkodera silnika (Motion->NC Task->Axes->”Nazwa osi”->Enc). Okno konfiguracji pozwala nam na wybór odpowiedniej metody bazowania, pozycji referencyjnej oraz kierunku, w którym oś ma poszukiwać czujnika.

Procedura Homingu może zostać wywołana poprzez specjalny blok MC_HOME. Sygnały znajdujące się na jego wejściu to:

- Axis – tutaj należy podpiąć odpowiednią oś, której dotyczy procedura,

- Execute – sygnał, którego zbocze narastające wyzwala rozpoczęcie procedury bazowania,

- Position – pozycja, która zostanie wpisana do osi po zakończeniu procesu,

- HomingMode – pozwala na wybór odpowiedniej metody bazowania (MC_DefaultHoming, MC_Direct, MC_ForceCalibration, MC_ResetCalibration)

- bCalibrationCam – sygnał z czujnika referencyjnego.

Wyjścia bloku pozwalają na uzyskanie informacji o postępie całego procesu (np. ukończenie, przerwanie, trwanie itp.)

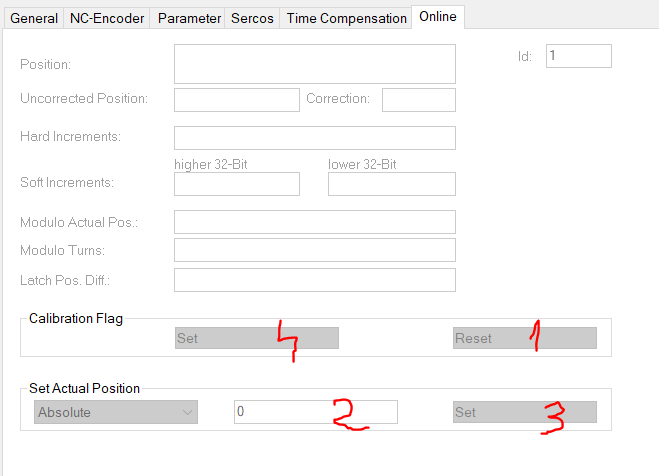

Pozycja osi może również zostać nadpisana manualnie. W tym celu należy przejść do zakładki Online enkodera, zresetować flagę kalibracji, wpisać odpowiednią pozycję oraz ponownie ustawić flagę kalibracji. Po przeprowadzeniu tej operacji należy ponownie wgrać konfigurację do sterownika.

Zmiana kierunku enkodera

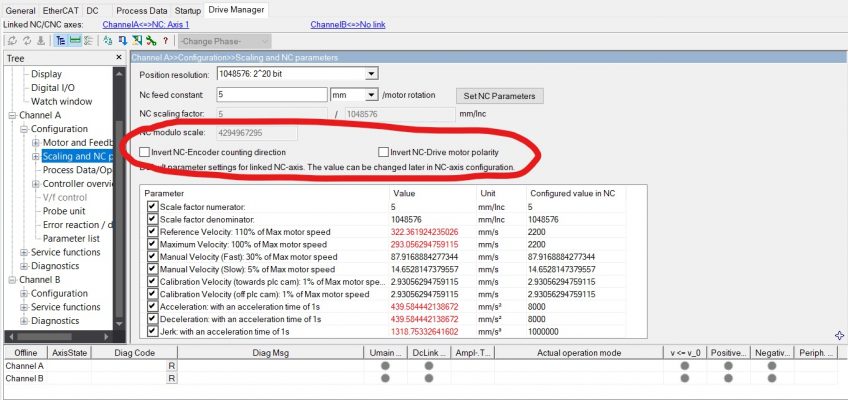

Zmiana kierunku enkodera jest stosunkowo prostą operacją, która może znacząco ułatwić sposób poruszania osią. W celu zmiany kierunku danego enkodera należy wejść w okno Drive Manager danego serwowzmacniacza do, którego podłączony jest silnik, w którym chcemy dokonać zmiany (EtherCat->”nazwa serwowzmacniacza”->Drive Manager) oraz wybrać opcję Scaling and NC Parameters. Po otwarciu okna ukaże nam się taki widok.

W celu dokonania operacji zmieniającej kierunek enkodera należy zaznaczyć dwa okienka zaznaczone na rysunku – pierwsze z nich odwraca sam enkoder zaś drugie, polaryzację silnika. Zaznaczenie tylko jednego okienka spowoduje pojawienie się błędów osi. Po dokonaniu tej operacji należy ponownie aktywować konfigurację.

Podsumowanie

Mam nadzieję, że powyższy artykuł pomoże wam w prostych operacjach przeprowadzanych w aplikacjach ruchu wykorzystujących serwomechanizmy firmy Beckhoff.

Ocena artykułu zgłoszonego do Konkursu iAutomatyka 4.0 pisz artykuły, zdobywaj punkty, wymieniaj je na nagrody.

Kryterium 1 2 3 4 5 6 7 8 9 10 Punkty (0-2) 2 1 2 2 2 0 2 0 2 2 Suma zdobytych punktów: 15