Artykuł dotyczył będzie wykorzystania modułu szybkich liczników w aplikacji pomiaru wysokiej częstotliwości. Nie będzie to typowe tłumaczenie instrukcji, gdyż wpis przerodził by się wtedy w bezsensownie długie opracowanie, a nie o to chodzi w tym przypadku. Chciałem po prostu zaprezentować możliwości tego modułu w konkretnej aplikacji. Niestety, chcąc być dobrym automatykiem, uważam, że należy umieć biegle czytać dokumentacje przynajmniej w języku angielskim (taki jest najczęściej używany). W

artykule udostępniam linki do wykorzystywanych przeze mnie instrukcji, dodatkowo masz możliwość pobrania programu przygotowanego do aplikacji pomiaru częstotliwości, który sam zastosowałem. Unikniesz dzięki temu chociażby żmudnego wklepywania całego DB od zera oraz zaznajomisz się z grubsza jak działa moduł na przykładzie części aplikacji do której został przeznaczony. Muszę Ci się przyznać, że ten rodzaj projektu nie należy do moich ulubionych, jednak nie zawsze robi się to co się lubi i swoje trzeba wykonać 🙂 Starałem się wszystko przedstawić w miarę prostym językiem, gdybyś jednak czegoś nie zrozumiał – napisz w komentarzu. Jako, że jest to również mój pierwszy wpis techniczny, zależy mi na Twojej opinii czy jest on utrzymany w miarę sensownej konwencji, co jest dobrze a co źle.

Przejdźmy więc do meritum sprawy!

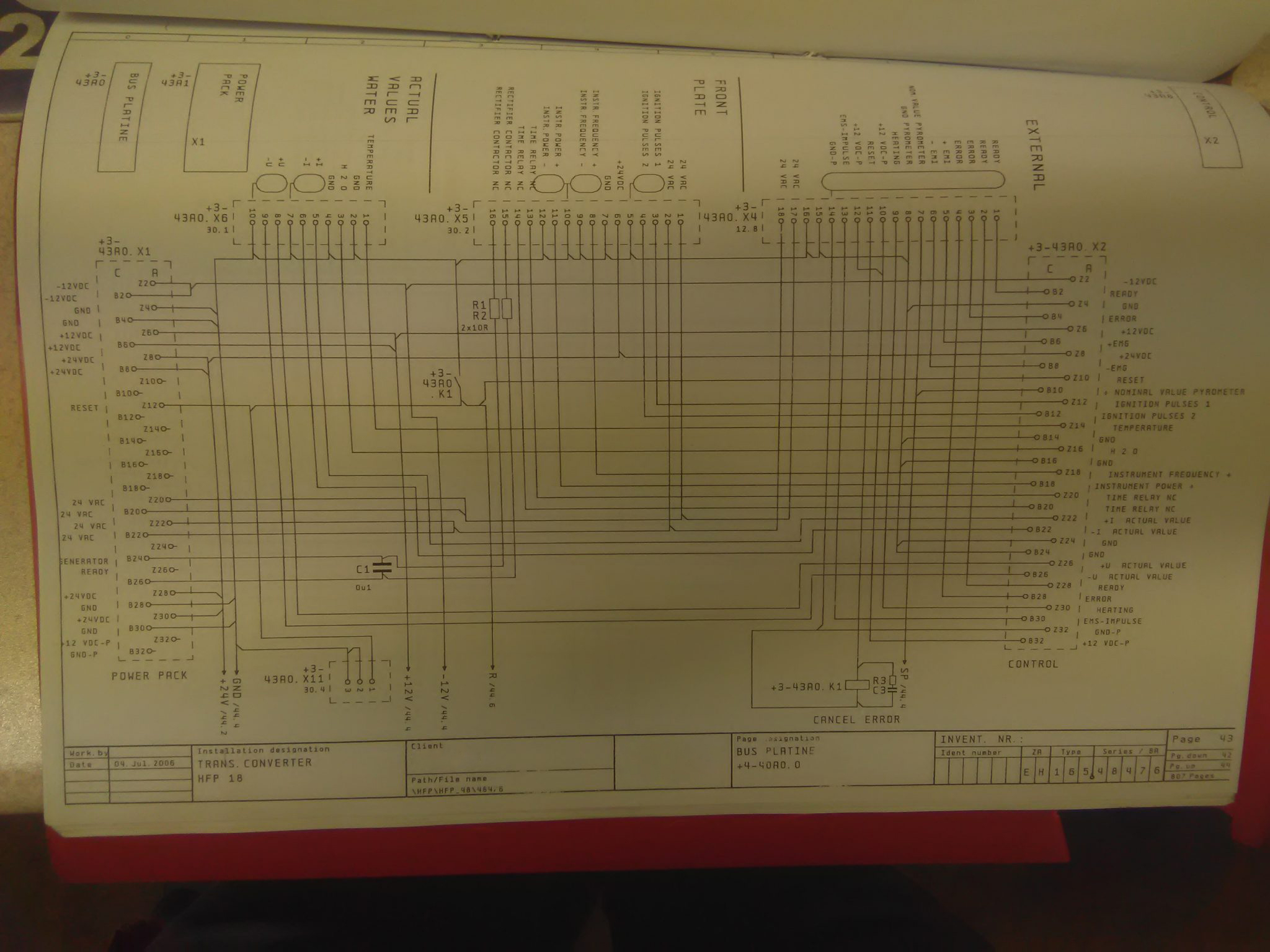

Swego czasu miałem okazję wykonywać pewną modernizację dla maszyny hartowania indukcyjnego.

Poglądowa prezentacja maszyny:

W skrócie – na obrotowej podstawie zamocowana jest tarcza, która zbiera w swoje rowki śrubki dostarczane przez wibrator liniowy. Po operacji wykrycia odpowiedniej wysokości śruby, następuje rozgrzanie końcówki śruby do wysokiej temperatury przy pomocy cewki indukcyjnej i jej zahartowanie w chłodziwie. W sumie jest to już koniec cyklu (mówiąc ogólnie).

Cewka indukcyjna sterowana jest ze specjalnego generatora wysokiej częstotliwości, zasada działania jest w zasadzie taka sama jak domowej kuchni indukcyjnej. Kupa w tym elektroniki, zarówno tej nisko jak i wysokonapięciowej.

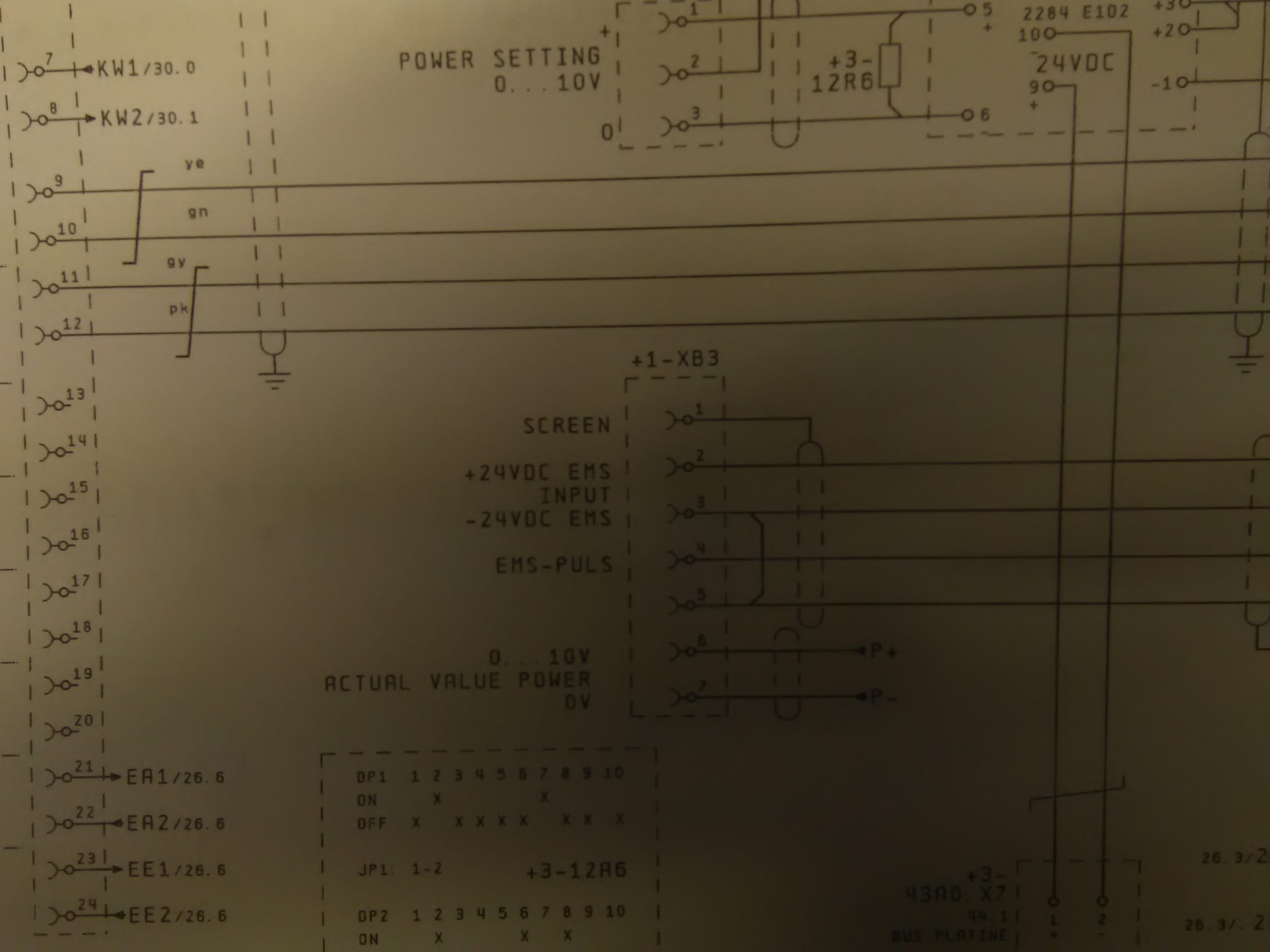

Problem klienta polegał na tym, że chciał znać faktyczną wartość mocy dostarczaną przez generator, niestety producent maszyny nie wyposażył układu sterowania w funkcję pomiaru mocy, chociaż generator fizycznie potrafił to zrobić. Lektura schematu pokazała, że wartość aktualną mocy można uzyskać wykorzystując wyjście analogowe generatora lub za pomocą wyjścia impulsowego dość wysokiej częstotliwości (dla maksymalnej mocy generatora), zbyt dużej, aby można to obsłużyć za pomocą standardowego wejścia PLC (sterownik maszyny oparto o CPU ET 200S znanej niemieckiej firmy).

Nie chcąc zbytnio kombinować postanowiłem wykorzystać drogę analogową, wydawała mi się prostsza i sprawdzona w dotychczasowej praktyce. Całe szczęście, nauczony doświadczeniem nie polegałem jedynie na dokumentacji i zanim zamówiłem potrzebny materiał upewniłem się, że faktycznie na wyjściu analogowym uzyskuję informację o aktualnej mocy dostarczanej przez generator. Jakież było moje zdziwienie, gdy wpinając się z miernikiem w odpowiednie piny wtyczki, nie zobaczyłem żadnej wartości. Co się okazało? Prawdopodobnie producent nie wyposażył akurat tego modelu w kartę wyjścia analogowego, podobnie na ten temat milczy DTR generatora, w samym schemacie, jeśli dokładniej go obejrzeć to na różnych stronach uzyskujemy odmienne informacje (porównaj z powyższym zdjęciem).

A więc wychodzi na to, że trzeba skorzystać z drogi drugiej czyli wyjścia impulsowego. O nim była już mowa w dokumentacji, jednak wprost nie można było sprawdzić czy to faktycznie działa. Podpięcie zasilania w odpowiednie piny wtyczki pozwoliło przekonać się, że jakieś tam napięcie na mierniku się pokazuje, różne w zależności od mocy. Zaryzykujmy i uznajmy, że faktycznie ta droga doprowadzi nas do celu – tak sobie pomyślałem.

Dla ET 200S przygotowany jest dedykowany moduł do obsługi szybkich liczników. Dodatkowo ma w sobie sprzętowe przeliczanie impulsów na częstotliwość czyli coś czego dokładnie mi potrzeba. Znając częstotliwość dla wartości mocy minimalnej i maksymalnej, mogłem w programie przeskalować sobie wynik na wartość aktualną mocy :

W zasadzie w sieci można znaleźć przykład dla ET 200S dotyczący pomiaru z modułu HSC, jednak dotyczy on jedynie przypadku, gdy zliczamy zwyczajnie impulsy z tego wejścia np. przy pomocy enkodera. Teoretycznie dla pozostałych rodzajów pomiarów, które pomoże nam obsłużyć moduł HSC, program wygląda analogicznie. Jak to zwykle w praktyce bywa, szczególnie, gdy robi się coś pierwszy raz, to „teoretycznie” nie zawsze pokrywa się z praktyką 🙂

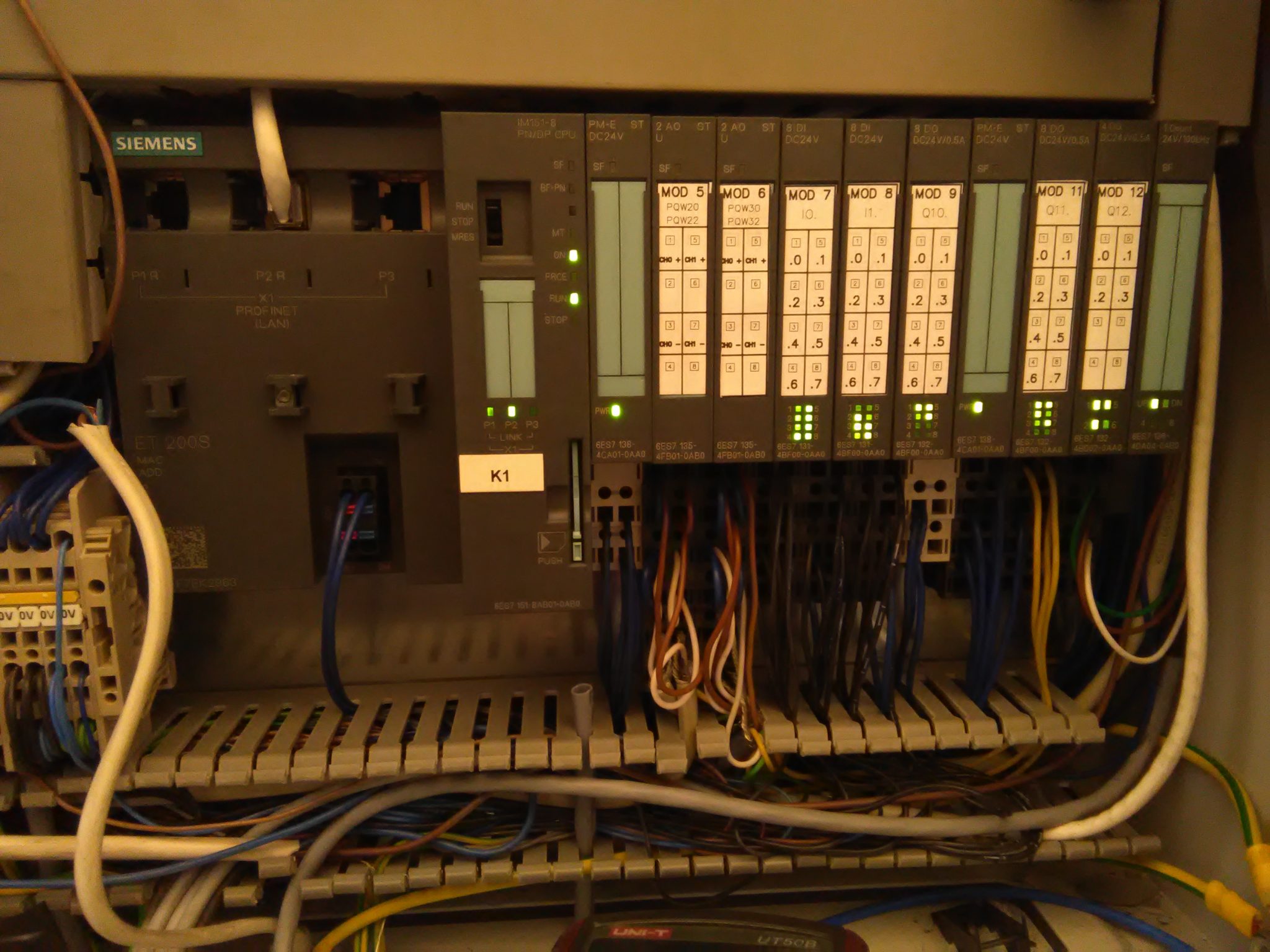

Gdy tylko przyszedł potrzebny materiał (w sumie chodziło tylko o podstawkę i ów moduł), natychmiast przystąpiłem do montażu w maszynie. Trochę minęło zanim udało mi się wyrzeźbić miejsce dla dodatkowego modułu (producent maszyny widocznie nie przewidział jakichś modernizacji w szafce), ale w końcu udało się:

Oprzewodowałem sobie cały układ według referencji z manuala Siemensa, upewniłem się, że faktycznie jakieś tam napięcie na wyjściu impulsowym mam (pomiary wykonywałem zwykłym miernikiem uniwersalnym):

Została najdłuższa i najważniejsza rzecz – przygotować program docelowy, który odczyta mi częstotliwość, cała reszta programu w zasadzie miała polegać tylko na skalowaniu tej wartości i wystawienie ewentualnych alarmów. Na razie zacznijmy od odczytu samej częstotliwości. Wynik odczytany mogłem porównać z miernikiem mocy dostępnym na panelu czołowym generatora.

Stopień możliwości modułu HSC jest zarówno jego wadą jak i zaletą. Po przestudiowaniu z grubsza instrukcji naprawdę wiemy, że trudno będzie, abyśmy chcieli wykorzystać jakąś funkcję, której ten moduł by nie posiadał (a nawet czasem niekiedy ciężko wyobrazić sobie, kiedy jakaś funkcja może nam być potrzebna). Pod tym względem ciężko się przyczepić do producenta modułu.

Zgodnie ze wzorem w manualu, przygotowałem sobie DB-ka dla którego przeznaczyłem miejsce na wszystkie informacje, które mogę uzyskać z modułu.

Nie wspomnę o tym, że przez zwykłe gapiostwo ślepo przepisując tabelkę z instrukcji do DB, bity zerowe każdego bajtu wpisałem sobie jako 7 😉 Błąd szybko został poprawiony, ale szkoda było czasu na przepisywanie 🙂

Żeby wszystko miało ręce i nogi – załączam screen’y z konfiguracją modułu w Hardware:

No i to w zasadzie byłoby na tyle jeśli chcemy tylko przetestować odczyt wartości częstotliwości. Teraz mogłem sobie w tablicy VAT wrzucić wszystkie wartości do monitorowania i z przyspieszonym biciem serca przeładować DB oraz Hardware do pamięci PLC. Chwila niepewności czy wszystko zadziała prawidłowo, sterownik przechodzi w RUN, dajemy podgląd tablicy VAT, gate’ujemy software’owo pomiar przez moduł, uruchamiamy maszynę i… pięknie widzimy naszą częstotliwość w ms. Szybkie przeliczenie i nawet zgadza się to z mocą wyświetlaną na mierniku! Sukces od pierwszego uruchomienia! Próby z innymi mocami zadanymi potwierdziły prawidłowość pomiaru, teraz zostało już tylko napisać prosty program do reakcji na odchyłki od mocy zadanej (osobiście cenię sobie STL do operacji arytmetycznych), dodać alarmy w panelu i ogólnie ogarnąć jakoś ładnie cały ten bajzel 😉

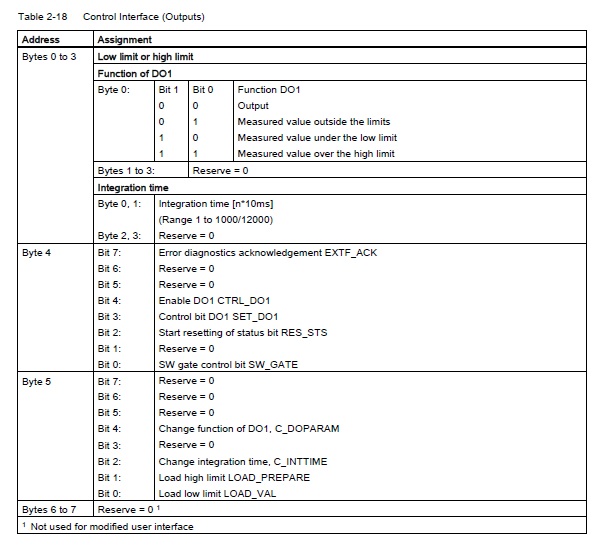

Na koniec jeszcze szybkie przedstawienie możliwości modułu. Wklejam tabelkę w której widzimy co w którym bajcie jest nam zwracane lub co możemy zmieniać na bieżąco:

oraz zdjęcie zacisków terminali modułu:

Jak widzimy mamy do dyspozycji 1 kanał szybkich liczników do którego możemy podpiąć najczęściej używane źródła impulsów wysokiej częstotliwości o napięciu 24V DC, a więc:

– enkoder inkrementalny z kanałem A z lub bez sygnału kierunku

-enkoder inkrementalny z kanałami A i B

– generator impulsów (moja aplikacja)

Jak widać, do dyspozycji mamy jeszcze „zwykłe” wejście oraz wyjście cyfrowe, które pełnić mogą różne funkcje w zależności od tego jak je skonfigurujemy w Hardware (zaraz to omówimy).

Dla mojej aplikacji zasada pomiaru wygląda następująco:

Jak widzimy po podaniu sygnału bramki czyli odblokowania pomiaru, następuje zliczanie impulsów w jakimś określonym czasie (integration time), który określamy w konfiguracji modułu. Dla mojego zakresu (200 Hz – 2kHZ) wybrałem dla wariantu non-clocked mode czas 10 ms (przy 200 Hz czas impulsu wynosi 5 ms, a przy 2000 Hz 0,5 ms). Parametr Integration time można zmieniać również w trakcie wykonywania operacji pomiaru wpisując wartość do odpowiedniego bajtu. Sam moduł pozwala zliczac impulsy o częstotliwości max. 100 kHz.

Start pomiaru możemy uzależnić od jakiegoś warunku w programie (software gate) lub od czynnika zewnętrznego (hardware gate). Wg manuala modułu wewnętrznie bramka stanowi połączenie logiczne AND software oraz hardware gate, wykorzystując więc opcję hardware gate i tak musimy uaktywnić software gate. Oczywiście, gdy nie wybieramy opcji sprzętowego bramkowania, wystarczy nam tylko warunek software gate. Ewentualny sygnał bramki sprzętowej podłączamy do wejścia DI modułu oraz konfigurujemy w opcjach hardware modułu. Stan uaktywnienia bramki możemy obserwować w odpowiednim bicie kontrolnym zwracanym przez moduł.

Jeśli jesteśmy już przy wejściu DI, warto zauważyć, że możemy go również wykorzystać jako zwyczajne wejście i obserwować jego stan w odpowiednim bicie kontrolnym, a następnie wykorzystać w programie ów bit. Jak zostało wspomniane, moduł posiada również jedno wyjście cyfrowe DO, którego funkcje można zmieniać (sygnalizacja pomiaru poniżej lub powyżej jakiejś wartości lub całkiem poza określonym zakresem), ewentualnie wykorzystywać jako zwykłe wyjście cyfrowe. Konfiguracji można dokonać w hardware modułu lub za pomocą odpowiednich bitów sterujących. Manual jest na tyle czytelny, że nie powinno być problemu z odpowiednim użyciem wspomnianych funkcji (pamiętać należy o odblokowaniu wyjścia za pomocą odpowiedniego bitu!).

I to w zasadzie tyle jeśli chodzi o podstawy obchodzenia się z tym modułem. Bez sensu byłoby przepisywać całą instrukcję, chodziło jedynie o poglądowe przedstawienie możliwości modułu dla pomiaru częstotliwości.

Dziękuję, że doczytałeś aż do tego miejsca. Mam nadzieję, że w jakimś tam stopniu Ci pomogłem, ja sam musiałem przypomnieć sobie kilka rzeczy więc korzyść powinna być obu stronna 🙂 Chętnie odpowiem na ewentualne pytania (jeśli pozwolą mi na to kompetencje) oraz przyjmę krytykę (lub pochwałę?). W załącznikach zamieszczam kilka pdf’ów do modułu:

- et200s_technological_functions_operating_instructions_en_en-US

- et200s_technology_modules_diagnosis_product_information_en_en-US

- HSC_ET200S

a tutaj możesz ściągnąć szablon projektu do obsługi modułu HSC:

Pozdrawiam serdecznie.