Rozwój systemów automatyki na przestrzeni lat pokazał, że wielu producentów oferujących różne komponenty dla przemysłu skupiało się na ujednolicaniu komunikacji jedynie między urządzeniami sterującymi jak sterowniki PLC czy komputery przemysłowe. Stworzonych zostało wiele standardów sieci przemysłowych, między innymi Profibus, Profinet, CAN Open czy Modbus ułatwiających konfigurację komunikacji i wymianę danych między urządzeniami sterującymi. Jednak kwestia podłączeń urządzeń wykonawczych i sensorów pozostawała przez długi czas bez zmian. Tradycyjne przewody z powodzeniem sprawdzały się w roli medium przesyłu sygnału. Problem powstaje, gdy w obwodzie dojdzie do przerwy i należy tę przerwę znaleźć i wyeliminować. Taką sytuację można porównać do szukania „igły w stogu siana”. Także na etapie produkcji czy podczas wymiany sprzętu podłączanie wielu przewodów może doprowadzić do pomyłek oraz niepotrzebnie wydłużyć czas operacji. Gdyby tylko znaleźć na to złoty środek?!

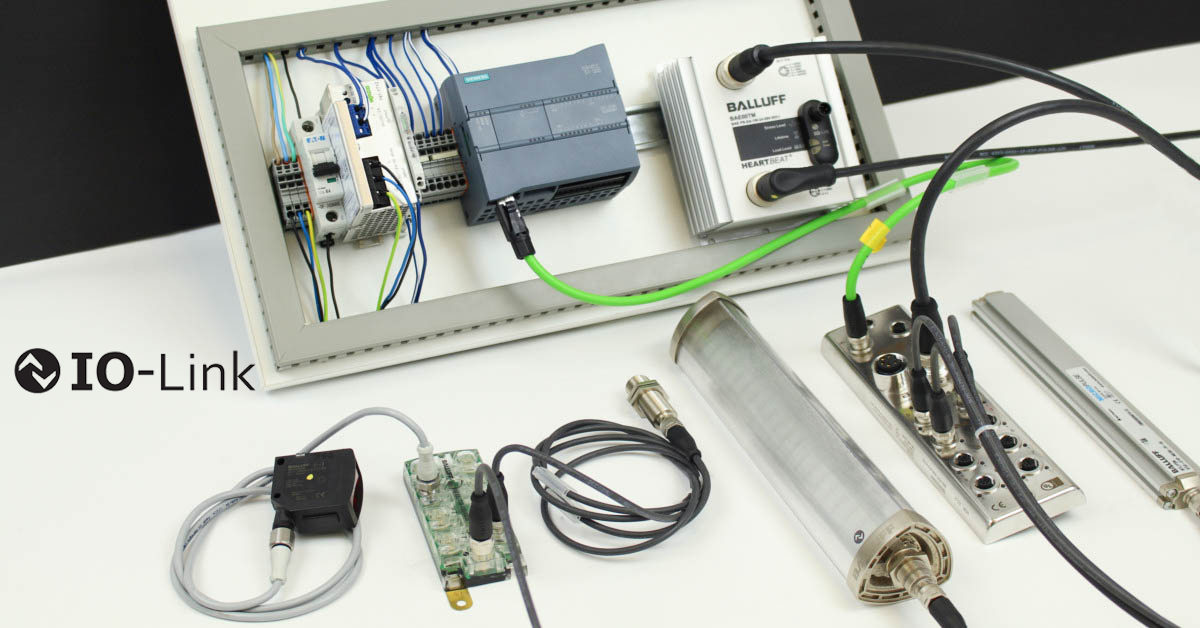

Okazuje się, że coś takiego już istnieje i nie jest to ograniczona do jednego producenta technologia. Mowa oczywiście o standardzie IO-Link. Technologia ta powstała jako efekt współpracy i kompromisów wielu firm wskutek rosnącego zapotrzebowania na inteligentne urządzenia montowane poza szafą sterowniczą. Tak jak USB w świecie komputerów, tak IO-Link w automatyzacji prowadzi do znacznego uproszczenia instalacji przy równocześnie rozszerzonej zdolności diagnostyki i parametryzacji.

Artykuł jest dość długi, lecz nie zniechęcaj się i potraktuj go jako zastrzyk wiedzy o tym systemie automatyki. Zawarte w nim informacje pozwolą Ci szerzej spojrzeć na sposoby sterowania urządzeniami końcowymi, a „mini tutorial” wspomoże, gdy staniesz przed zadaniem uruchomienia takiego systemu.

Zatem czym jest IO-Link, jak działa i do czego służy? Już spieszę z wyjaśnieniami.

IO-LINK

IO-Link jest międzynarodowym standardem (IEC 61131-9) cyfrowej komunikacji między urządzeniami sterującymi (PLC, komputery przemysłowe), a inteligentnymi sensorami i urządzeniami wykonawczymi (zawory, moduły IO, głowice RFID). Umożliwia wyeliminowanie wielu żył sygnałowych i różnych standardów komunikacji, co w znacznym stopniu upraszcza system automatyki. Zasadniczo w systemie tym można wyróżnić:

- IO-Link Master stanowiący swego rodzaju bramkę między urządzeniem sterującym a wykonawczymi,

- IO-Link Device, czyli wszelkiego rodzaju urządzenia wykonawcze i sensory łączone bezpośrednio z urządzeniem master,

- standardowy, nieekranowany przewód 3- lub 5-żyłowy do łączenia wyżej wymienionych komponentów,

- oprogramowanie inżynierskie do konfiguracji i parametryzacji systemu IO-Link.

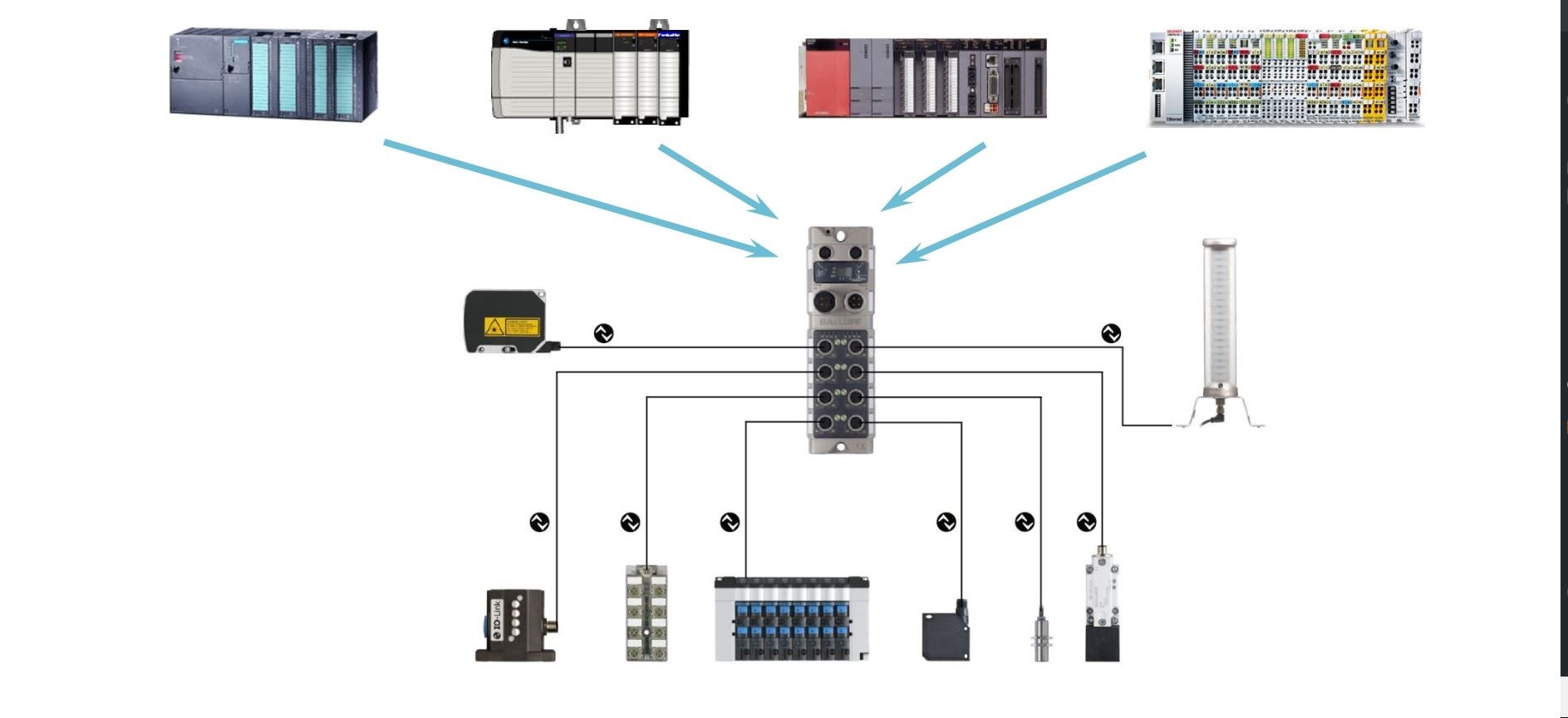

Ideę takiego rozwiązania bardzo dobrze prezentuje poniższy rysunek:

Jak widać system został nieco rozbity. IO-Link Master pośredniczy między urządzeniami IO-Link Device a urządzeniem sterującym. Jako element automatyki montowany jest najczęściej w szafie sterowniczej lub bliżej czujników i urządzeń wykonawczych, identycznie jak rozproszone wyspy I/O. Komunikacja z systemem nadrzędnym jest możliwa dzięki różnego rodzaju, powszechnie wykorzystywanym, przemysłowym standardom komunikacji. Z drugiej strony podłączane są urządzenia wykonawcze (IO-Link Device) do portów IO-Link. Każde urządzenie wykonawcze podłączane jest do osobnego portu. Stąd też IO-Link jest komunikacją typu punkt-punkt, a nie typową siecią polową. System jest też otwarty na tradycyjne rozwiązania czujników i aktuatorów, które można zintegrować z systemem IO-Link.

Balluff przekonuje, że interfejs IO-Link staje się środkiem do wdrażania Przemysłu 4.0.

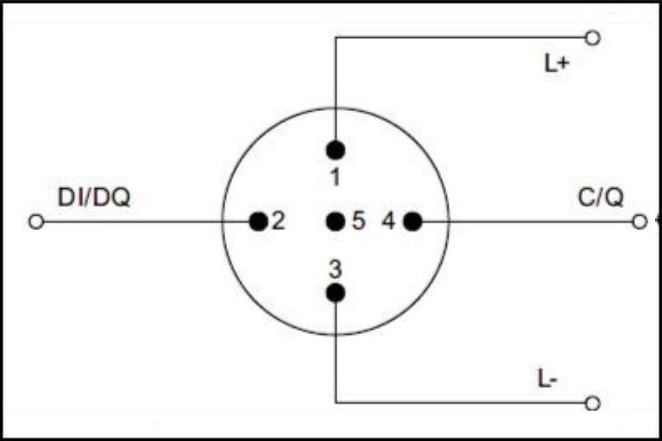

Połączenie między Masterem i urządzeniem IO-Link uzyskiwane jest za pomocą maksymalnie 20-metrowego, nieekranowanego, 3-żyłowego przewodu. Standard nie wymaga ekranowania oraz nie określa specjalnych wymagań odnośnie sposobu układania kabli. Złącza również są standardowe: M8 i M12. Jednak zdecydowana większość urządzeń wykorzystuje M12 z pięcioma pinami, gdyż pozwala on na realizację sterowania cyfrowego (dla wejścia/wyjścia cyfrowego), jak i komunikację IO-Link. Standardowo wykorzystywane są piny 1 (24V), 3 (0V) i 4:

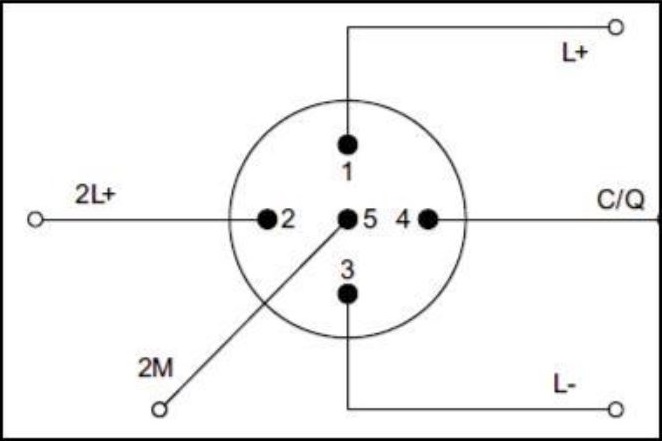

Zdarza się, że pin 2 jest czasami podłączany do dodatkowego kanału cyfrowego, natomiast pin 5 pozostaje zazwyczaj niewykorzystany. Takie podłączenie jest stosowane dla urządzeń, których pobór prądu nie przekracza 200mA i określane jest mianem portu typu A. Aby nie ograniczać mocy urządzeń końcowych wprowadzony został port typu B, zapewniający dodatkowe zasilanie i przeznaczony do podłączania urządzeń wymagających zwiększonej mocy. W takim wypadku piny 2 oraz 5 wykorzystywane są do zapewnienia dodatkowego, odseparowanego galwanicznie zasilania. Oczywiście koniecznym jest wtedy zastosowanie przewodu 5-żyłowego. Zazwyczaj czujnik posiada 4 piny, a element wykonawczy 5. Stacje master prawie zawsze posiadają 5-pinowe gniazda M12. Złącza M12 zapewniają ochronę na poziomie IP65/67.

- Port typu A

- Port typu B

Przechodząc do zagadnień wymiany danych, każdy port IO-Link może pracować w jednym z czterech trybów:

- IO-Link – dla komunikacji IO-Link,

- DI – jako wejście cyfrowe,

- DO – jako wyjście cyfrowe,

- Deaktywacji – w przypadku gdy dany port jest niewykorzystywany.

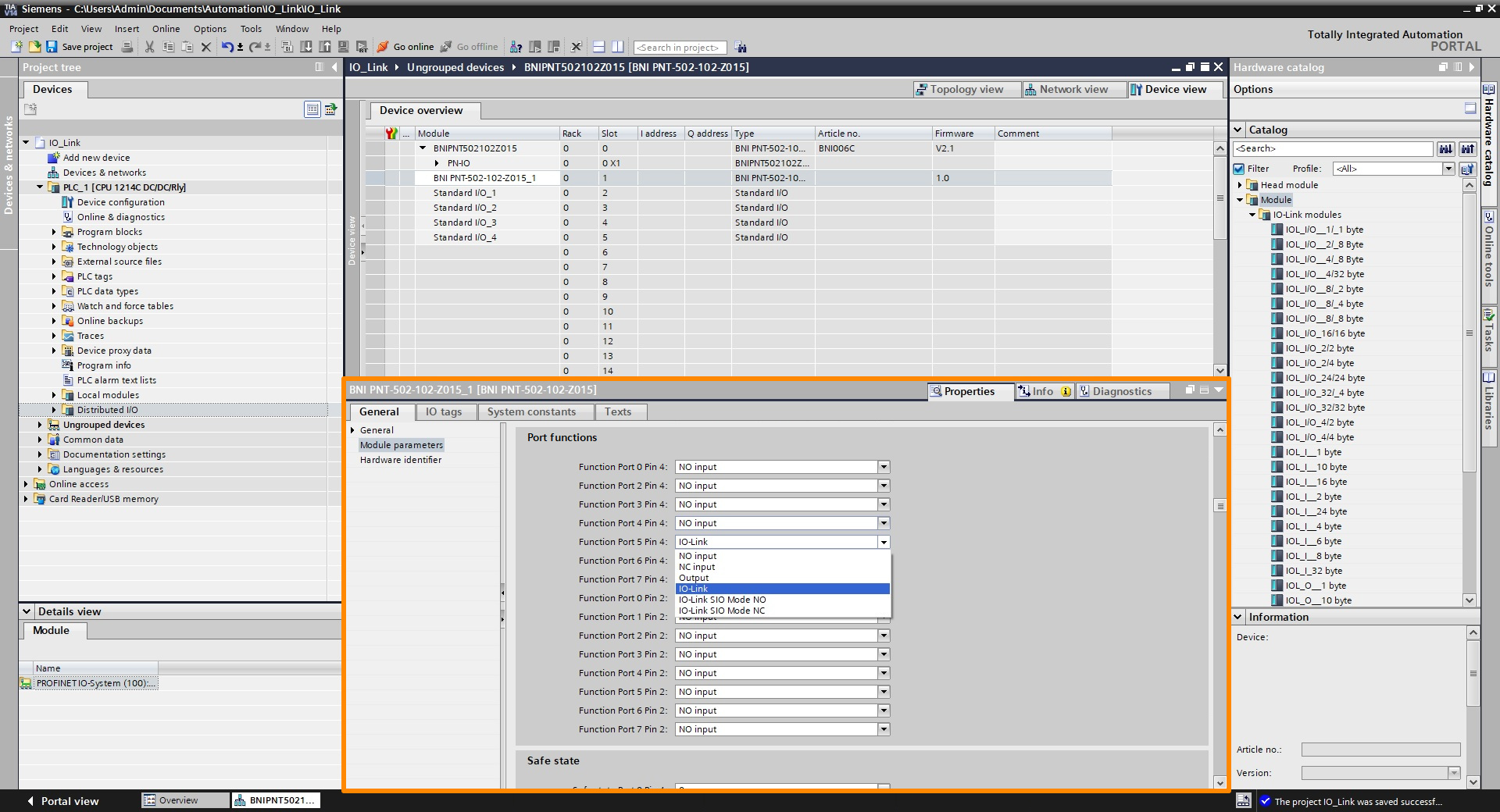

Wyboru trybu pracy danego portu IO-Link dokonujemy podczas konfiguracji stacji master, co przedstawiłem w dalszej części tego artykułu.

Przewidziane zostały również różne prędkości transmisji (baud) dla trybu pracy IO-Link (w specyfikacji V1.1):

- COM1 – 4,8 kbaud

- COM2 – 38,4 kbaud

- COM3 – 230,4 kbaud

Każdy IO-Link Master obsługuje wszystkie te prędkości, ale urządzenie końcowe już tylko jedną z nich. Podczas nawiązywania połączenia, IO-Link Master automatycznie przystosowuje prędkość transmisji danych do prędkości obsługiwanej przez poszczególne urządzenie. Sama komunikacja jest bardzo stabilna i pracuje z sygnałem napięciowym 24V. W razie problemów z transmisją, ramki powtarzane są dodatkowo dwa razy. Po drugiej próbie transmisji IO-Link Master uznaje to jako błąd i zgłasza do stacji nadrzędnej. Rozgraniczeniu uległ także rodzaj przesyłanych danych. W sieci IO-Link wyróżnia się cztery podstawowe typy:

- dane procesowe – transmitowane cykliczne dane procesowe, których wielkość zależna jest od urządzenia wykonawczego (od 0 do 32 bajtów),

- status wartości – cyklicznie przesyłana informacja określająca czy dane procesowe są ważne, czy też nie (może być przesyłana razem z danymi procesowymi),

- dane urządzenia – dane przesyłane acyklicznie na żądanie stacji IO-Link Master, którymi mogą być wykorzystane parametry, dane identyfikacyjne i informacje diagnostyczne,

- zdarzenia – acykliczne przesyłane alarmy (np. zwarcie), ostrzeżenia lub dane serwisowe (np. przegrzanie) sygnalizowane przez urządzenie IO-Link Device dla stacji master, która je odczytuje i przesyła do urządzenia nadrzędnego.

Również tutaj można łatwo zauważyć przewagę systemu IO-Link. Diagnostyka umożliwia wykrycie sytuacji awaryjnych i zapobieganie ewentualnym ich konsekwencjom przez odpowiednią reakcję urządzenia sterującego. Acykliczność przesyłu danych diagnostycznych nie obciąża systemu w trakcie pracy.

IO-Link Master

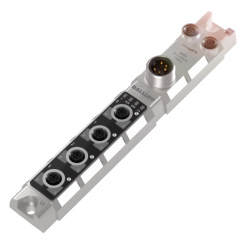

Urządzenie Master jest sercem instalacji i pełni rolę bramki między siecią nadrzędną a interfejsem IO-Link. Działa na zasadzie cyklicznej wymiany danych z urządzeniami podrzędnymi, a odebrane dane przekazuje za pomocą sieci nadrzędnej do skonfigurowanych adresów w obszarze wejść i wyjść sterownika. Jeśli chodzi o typy sieci nadrzędnych to jest w czym wybierać. Bardzo szybki przegląd urządzeń pozwolił mi znaleźć wersje do współpracy z sieciami nadrzędnymi Profinet, Profibus, EtherCAT, CC-Link, EtherNet/IP czy DeviceNet. Dzięki nim mamy swobodę w tworzeniu nowych aplikacji i ułatwione zadanie modernizacji aplikacji już istniejących. Przykład IO-Link Master dla komunikacji z siecią Profinet przedstawiają rysunki poniżej:

W budowie urządzenia można wyróżnić trzy części. W pierwszej znajdują się złącza do podłączenia sieci Profinet. Dwa złącza pozwalają podłączyć kolejne urządzenia sieciowe bez konieczności stosowania switchów. Niżej znajdują się złącza zasilania. Analogicznie jak w przypadku sieci, drugie złącze umożliwia szeregowe podłączenie zasilania kolejnych urządzeń sieci IO-Link. Jeszcze niżej znajduje się najważniejsza część stacji, czyli porty pozwalające na podłączenie urządzeń IO-Link. W przypadku prezentowane wyżej urządzenia jest to osiem portów, gdzie podłączenie realizowane jest z użyciem złącz M12. Oczywiście w zależności od wariantu urządzenia i rodzaju sieci nadrzędnej budowa stacji master może nieco się różnić. Możemy wybierać pomiędzy wariantami o różnej liczbie portów IO-Link, wykonaniem złącz zasilania, sieci nadrzędnej i obudowy zewnętrznej, a także sposobem montażu, tak aby dopasować je najlepiej do potrzeb.

IO-Link Device

Celem całego systemu jest inteligentne podłączenie urządzeń końcowych, czyli sensorów i aktuatorów. Mogą być to zarówno najprostsze czujniki o działaniu dyskretnym, jak i zaawansowane czujniki mikro przemieszczeń czy czujniki koloru. Obecnie większość stosowanych sensorów wyposażona jest w mikroprocesory umożliwiające wprowadzanie parametrów sterujących ich pracą. W systemie IO-Link wykorzystano je jeszcze do realizacji cyfrowej komunikacji z systemem nadrzędnym. Wszystkie urządzenia wspierające ten standard możemy podłączać bezpośrednio do stacji master za pomocą złącza M12 i standardowego 3 lub 5 żyłowego przewodu.

Czujniki Balluff:

- Czujnik ciśnienia

- Czujnik indukcyjny

- Czujnik optoelektroniczny

Wiecie co łączy wszystkie czujniki pokazane wyżej? To, że są one przystosowane zarówno do pracy w systemie IO-Link jak i z sygnałami standardowymi. Oczywiście w trybie pracy IO-Link oferują większe możliwości. Na przykład czujnik optoelektroniczny może zliczać ilość wykrytych obiektów i tą wartość przechowywać w wewnętrznej pamięci, dzięki czemu nie musimy używać funkcji zliczania w programie sterującym, a jedynie odczytać wartość rejestru z urządzenia. Podobnie sprawa ma się przy pomiarach analogowych. Czujnik ciśnienia pracujący w trybie standardowym wysyła sygnał 4-20 mA, który musi zostać przekształcony do postaci cyfrowej zanim będzie można wykorzystać go do analizy w systemie nadrzędnym. Dzięki IO-Link otrzymujemy pomiar od razu w postaci cyfrowej bez konieczności stosowania dodatkowych przetworników analogowo-cyfrowych. Konfiguracja poszczególnych funkcji urządzeń IO-Link Device jest możliwa za pomocą odpowiedniego oprogramowania konfiguracyjnego i plików opisu urządzenia (IODD – IO Device Description). Ale do tego wrócimy później.

Oczywiście powstały urządzenia, które pracować mogą wyłącznie w standardzie IO-Link. Lecz i tu nie należy obawiać się ograniczeń. Ja dopatrywałbym się bardziej korzyści. Jednym z urządzeń, które testowałem był czujnik mikro przemieszczeń. Jego wartością wyjściową były mikrometry, a zakres pomiarowy wynosił ponad 10cm. W przypadku, gdyby te przemieszczenie konwertowane było do postaci sygnału analogowego, do uzyskania dokładnego odczytu należałoby użyć przetwornika analogowo-cyfrowego z dużą rozdzielczością. Tymczasem w komunikacji IO-Link czujnik wysyła łatwą do analizy, dokładną wartość podaną w mikrometrach, jednocześnie sygnalizując gdy wyjdzie ona poza zakres pomiarowy.

Można powiedzieć, że czujniki i inne urządzenia wejściowe to jedna strona medalu. Z systemem IO-Link możemy integrować także urządzenia wykonawcze takie jak zawory, głowice RFID czy kolumny sygnalizacyjne. Swoją drogą o kolumnie sygnalizacyjnej BALLUFF SMARTLIGHT już pisaliśmy w tym artykule: Czy kolumna sygnalizacyjna może być SMART?.

Podłączając urządzenia IO-link mamy możliwość sterowania nimi za pomocą wartości cyfrowych, bez znaczenia czy wymagają operacji na pojedynczych bitach, czy wartości całego rejestru.

- Głowica RFID z procesorem

- Kolumna sygnalizacyjna

To jeszcze nie wszystko. IO-Link nie byłby tak innowacyjny, gdyby nie wprowadzał też nowych funkcjonalności, a jednocześnie nie pozostawał otwarty na standardowe rozwiązania.

Warto również zaznajomić się z ofertą urządzeń IO-Link wykorzystywanych w systemach bezpieczeństwa.

Moduły rozszerzeń wejść/wyjść

Zapewne nurtuje Was pytanie: „Czy można zintegrować zwykłe, standardowe czujniki z systemem IO-Link?”. Dlatego od razu odpowiadam: Można! Specjalnie w tym celu zaprojektowane zostały moduły wejść/wyjść zapewniające funkcje przetwarzania sygnałów do standardu IO-Link. Możemy wybierać między wariantami posiadającymi różną liczbę wejść i wyjść dyskretnych lub analogowych. Dla sygnałów analogowych wybór dotyczy także wersji z sygnałem napięciowym 0-10V lub prądowym 0-20, 4-20mA. Różne konstrukcje i rodzaje zastosowanych złączy umożliwiają elastyczny dobór rozwiązania do aplikacji, również tych pracujących w najbardziej ekstremalnych warunkach otoczenia. Poza zamianą standardowych sygnałów analogowych i cyfrowych moduły oferują rozszerzone możliwości diagnostyczne dla podłączonych urządzeń. Nadzorując pracę pojedynczych kanałów rozpoznają zwarcia, przeciążenia czy przerwanie obwodu i sygnalizują to urządzeniu Master.

Urządzenia końcowe podłączane są zazwyczaj za pomocą złączy M12 (rzadziej M8) tak jak w przypadku standardu IO-Link. Jednocześnie złącza te zapewniają zasilanie, dzięki czemu nie ma konieczności prowadzenia osobnego okablowania zasilającego. Zasilanie samego urządzenia również jest uzależnione od jego wersji. Moduły o małej obciążalności prądowej mogą być zasilane bezpośrednio ze stacji master przewodem IO-Link. Dla modułów wymagających większych prądów zasilanie doprowadzane jest analogicznie jak do IO-Link Master.

- Koncentrator bez dodatkowego zasilania

- Koncentrator z dodatkowym zasilaniem

Adaptery niekoniecznie muszą występować w postaci jak te przedstawione wyżej. Można także zastosować „przejściówki” z innymi rodzajami złącz np. 26-stykowym M27 czy po prostu skrętką. Różne warianty pozwalają na konfigurację wejść i wyjść oraz podłączenie od jednego urządzenia aż po kilkanaście.

Moduły pamięci

Modułami pamięci nazwano komponenty systemu IO-Link, które posiadają wbudowaną pamięć cyfrową i pełnią funkcję wymiennego nośnika danych. Dzięki ich zastosowaniu możliwe jest przechowywanie danych procesowych i diagnostycznych maszyny, parametrów konfiguracyjnych narzędzia czy tworzenie kopii zapasowych danych przechowywanych na sterownikach PLC. Dodatkowe informacje diagnostyczne mogą być szczególnie przydatne podczas napraw lub konserwacji maszyn w fabrykach. Podłączane są tak samo jak urządzenia IO-Link Device.

Sprzęgła indukcyjne

Sprzęgła indukcyjne w wersji z IO-Link służą do bezdotykowej transmisji energii i danych przez niewielką szczelinę powietrzną, dzięki czemu połączenia mechaniczne stają się zbędne. Komunikacja działa dwukierunkowo i jest niewidoczna z poziomu programowego przez co nie wymaga konfiguracji. Znaczenia nie ma również ilość przesyłanych danych. Zastosowanie sprzęgieł eliminuje ryzyko uszkodzeń styków i przewodów poddawanych obciążeniom mechanicznym. Przykładem zastosowania może być szybka wymiana końcówek robotów w trakcie pracy. Odpowiedni program sterujący pozwoli w trakcie wymiany odpowiednio skonfigurować narzędzie i natychmiastowo przystąpić do pracy. Innym przykładem mogą być stoły indeksujące, gdzie wraz z obrotem zmienia się pozycja narzędzia.

Zasilacze IO-Link

Oczywiście cały system wymaga zasilania. Standardowo stosowane są zasilacze 24 VDC, lecz większość urządzeń akceptuje zasilanie 18-30 VDC, a niektóre nawet 10-30 VDC. Co może być takiego szczególnego w zasilaczu że wymaga on aż takiej uwagi? Zasilacze IO-Link mogą być podłączane do sieci IO-Link jako urządzenia IO Device. Wybrane urządzenia udostępniają w sieci informacje na temat ich żywotności, poziomie obciążenia, alarmów, a także obszerne dane diagnostyczne. Taki zasób informacji pozwoli na monitorowanie pracy zasilacza w nadrzędnym systemie sterowania i prewencyjne podjęcie działań naprawczych w przypadku wykrycia nieprawidłowości. Zasilacze IO-Link zostały skonstruowane specjalnie z myślą o aplikacjach z wysokimi wymaganiami pod względem jakości, długowieczności i możliwości diagnostyki pracujących urządzeń.

Jakość wykonania

W trakcie testowania urządzeń moją uwagę zwróciła jakość ich wykonania. Większość urządzeń Master oferowana jest w metalowej obudowie, gdzie cała elektronika jest dobrze zabezpieczona przez zalanie żywicą. Dzięki temu urządzenia odporne są na wstrząsy, uderzenia i inne uszkodzenia mechaniczne. Złącza M12 zapewniają stopień ochrony IP67 co pozwala na montaż urządzeń w środowiskach zagrożonych obecnością pyłów i natryskiem wody. Oczywiście niewykorzystane porty należy odpowiednio zaślepić, aby ochrona została zachowana. Sam montaż jest możliwy w dowolnej pozycji i praktycznie na dowolnej powierzchni, dzięki czemu stację przykręcimy nawet do ramy maszyny.

Podobnie jest z wykonaniem czujników i innych urządzeń IO Device. Większość z nich ma metalową obudowę i zapewnia wygodne sposoby montażu. Ważnym aspektem jest także to, że w związku z obsługą IO-Link wielkość urządzeń nie wzrosła w stosunku do ich standardowych odpowiedników. Zaciekawiło mnie rozwiązanie regulowanej pozycji złącza M12 w czujnikach optoelektronicznych. Dowolne ustawienie końcówki pozwala na dopasowanie do konstrukcji maszyny.

Wszystkie te urządzenia łączymy standardowym przewodem. Giętki, cienki przewód pozwoli wygodnie poprowadzić okablowanie zarówno w korytkach jak i bezpośrednio na konstrukcji maszyny. Wtyki kątowe i proste M12 zapewnią pewne połączenie i stopień ochrony IP67. Standard złącza eliminuje konieczność ciągłego sięgania do dokumentacji technicznej i sprawdzania schematu połączeń elektrycznych. Kilka chwil, kilka połączeń, parę minut konfiguracji i cały system jest gotowy do pracy.

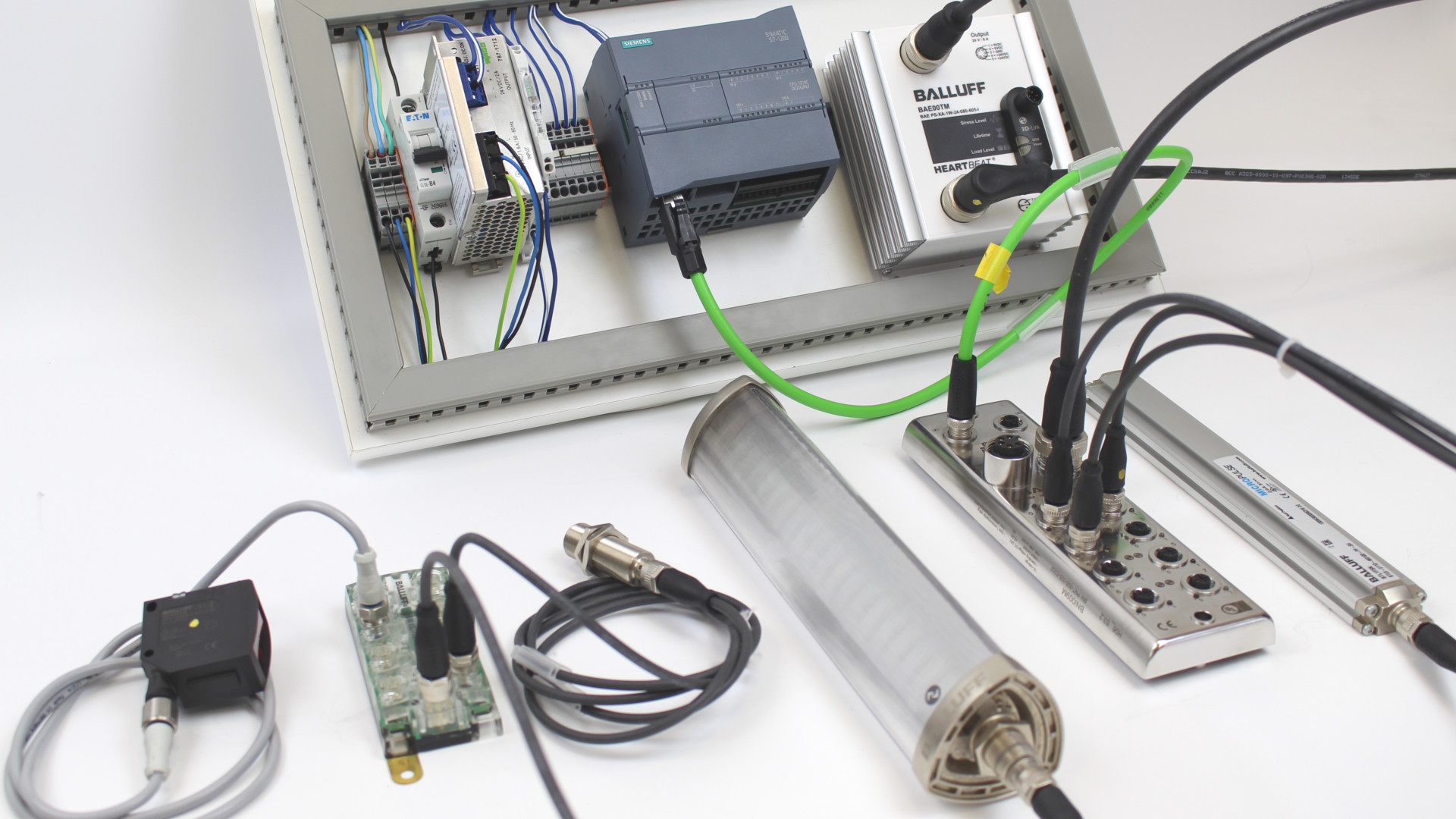

Konfiguracja systemu

No właśnie! Nie powiedziałem jeszcze nic o konfiguracji systemu. Przegląd urządzeń i zasad działania IO-Link bez jego uruchomienia pozostałby suchą teorią. Dlatego zakasałem rękawy i sprawdziłem jak to wszystko działa w praktyce. Urządzenie Master przeznaczone do współpracy z siecią Profinet, kilka urządzeń IO Device i kilka standardowych czujników pozwoliło na sprawdzenie możliwości systemu. Zatem przejdźmy do rzeczy.

-

Urządzenia IO-Link Device

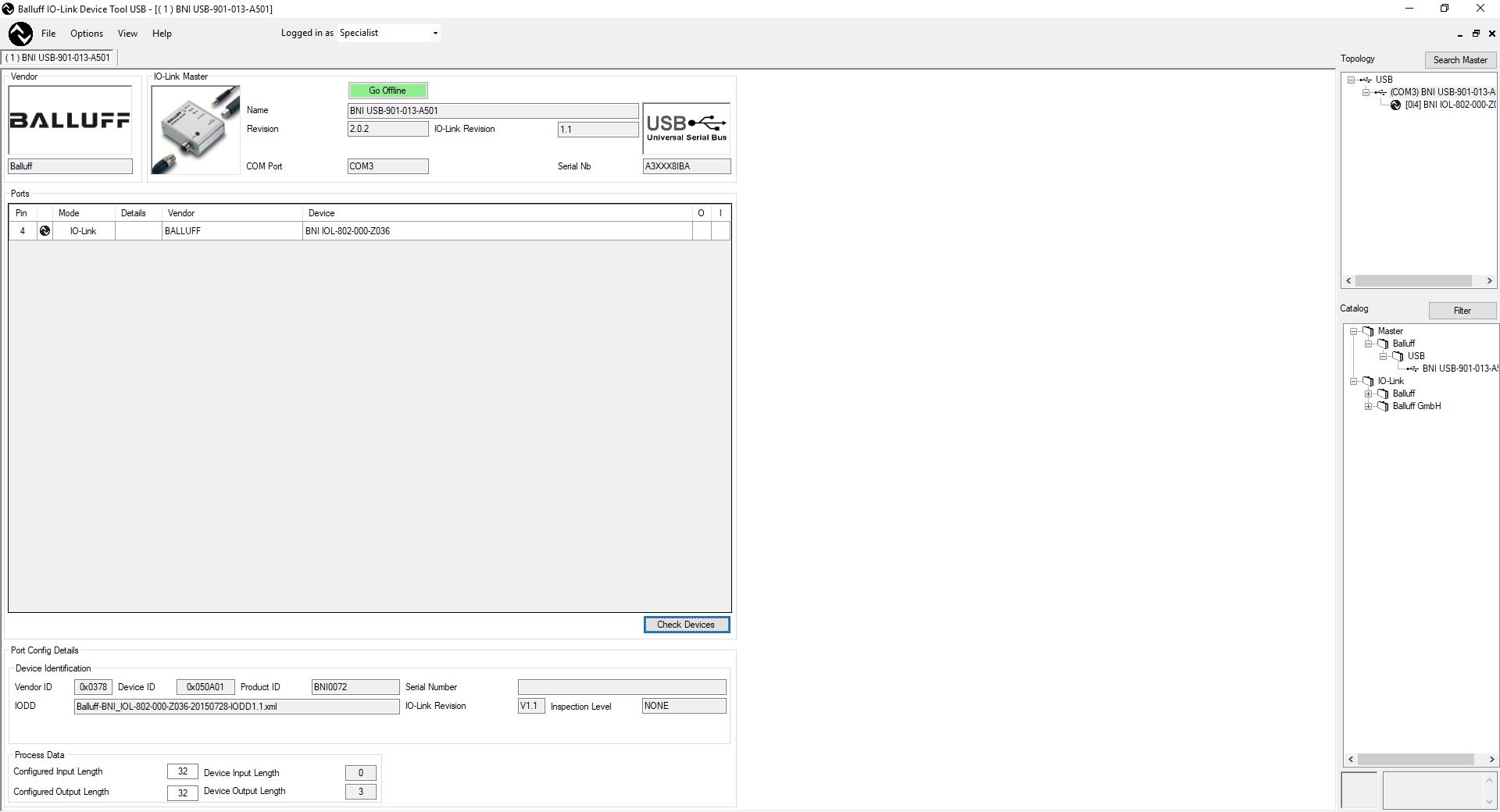

Pierwszą czynnością przy konfiguracji systemu jest odpowiednie skonfigurowanie IO-Link Device. W tym przypadku skorzystać możemy z dwóch dróg konfiguracji. Najpierw przedstawię tę bardziej tradycyjną, czyli wykorzystanie oprogramowania konfiguracyjnego na komputery osobiste. Aby z niego skorzystać potrzebujemy odpowiedniego konwertera sygnału (np. IO-Link <-> USB), dzięki któremu możemy konfigurować pojedyncze urządzenia bez stacji master i niezależnie od ich rozmieszczenia w systemie.

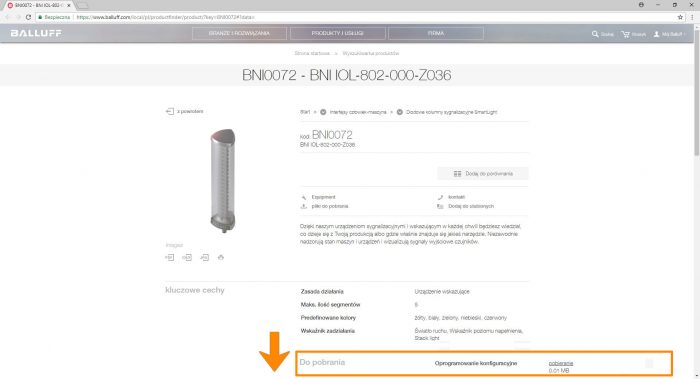

Następnym krokiem jest instalacja oprogramowania konfiguracyjnego, które zazwyczaj możemy pobrać bezpłatnie ze strony producenta.

Uwzględniając, że IO-Link jest standardem wspieranym przez wielu producentów, z powodzeniem można wykorzystywać jedno oprogramowanie do konfigurowania urządzeń IO-Link Device różnych producentów. Wystarczy posiadać odpowiedni plik konfiguracyjny, tzw. plik opisu urządzenia IODD (ang. IO Device Description). Plik ten możemy pobrać bezpośrednio ze strony producenta. Innym sposobem może być skorzystanie z różnych wyszukiwarek i baz plików IODD, jak na przykład IODD Finder.

Importując plik opisu urządzenia do oprogramowania i uzyskując połączenie online z urządzeniem, mamy możliwość zmiany jego parametrów pracy, podejrzenia aktualnego stanu czy odczytu szczegółowych informacji o urządzeniu.

Najważniejszą funkcją jest oczywiście możliwość zmiany parametrów pracy urządzenia. Wystarczy znaleźć odpowiednią zakładkę, odnaleźć interesującą funkcję i wybrać pożądaną opcję lub wpisać wartość. Na koniec przesyłamy konfigurację do urządzenia.

Oprogramowanie umożliwia także zapisywanie utworzonych konfiguracji do pliku, na wypadek potrzeby ich wykorzystania w przyszłości. Możemy także zgrywać konfiguracje znajdujące się aktualnie na urządzeniu.

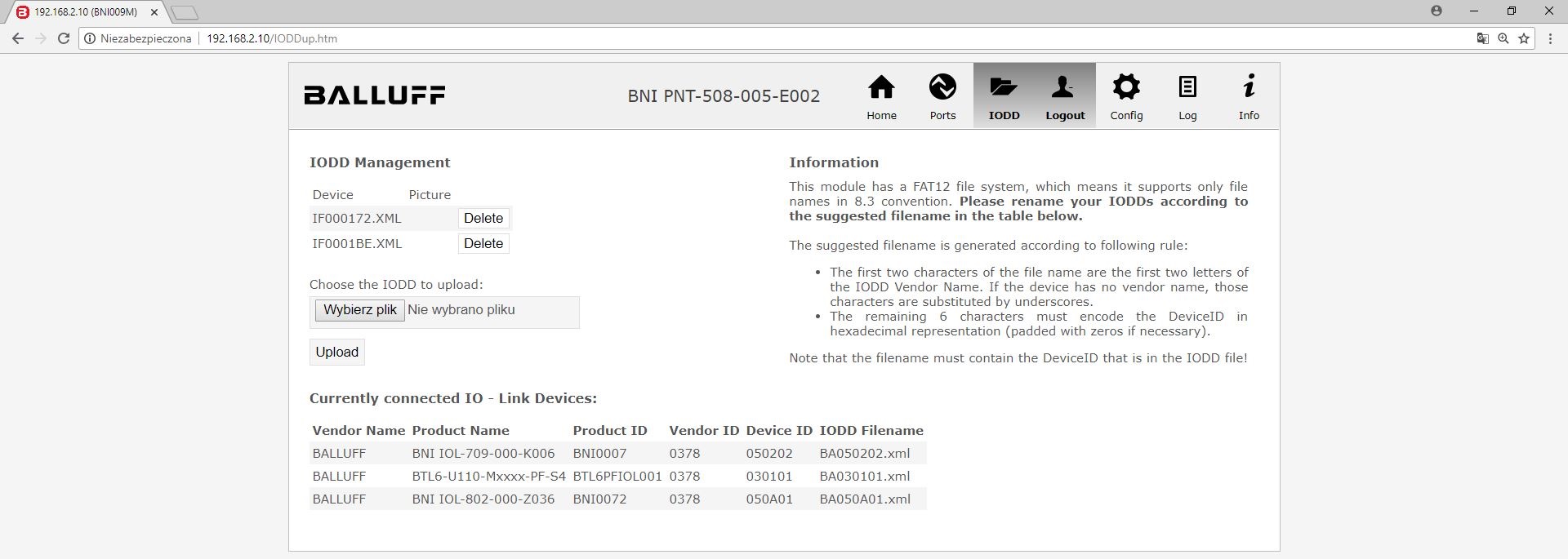

Jak pisałem wcześniej jest to jedna z dwóch możliwych dróg konfiguracji. Drugą drogą jest konfigurowanie urządzeń przy pomocy Web Serwera z poziomu urządzenia Master. Oczywiście opcja ta jest dostępna tylko dla urządzeń które są w niego wyposażone. Aby uzyskać dostęp wystarczy w zwykłej przeglądarce wpisać adres IP urządzenia IO-Link Master. Identycznie jak dla oprogramowania konfiguracyjnego, konieczne jest zaimportowanie plików IODD. Należy przejść do odpowiedniej zakładki i wybrać plik IODD z pamięci komputera. W obrębie urządzeń jednego producenta, urządzenia Master mogą mieć już w swojej pamięci wgrane pliki konfiguracyjne i zostaną one wyszukane automatycznie.

UWAGA: IO-Link Master wyszuka podłączone urządzenia IO-Link jedynie w przypadku, gdy dany port jest ustawiony w tryb transmisji IO-Link! W przeciwnym przypadku najpierw konieczne jest przestawienie trybu pracy danego portu, co można zrobić za pomocą Web Serwera. Sposób wykonania tej czynności opisany został przy konfiguracji IO-Link Master w dalszej części artykułu.

Nieco odmienny jest jednak sposób zmiany wartości danego parametru urządzenia. Musimy posłużyć się jego dokumentacją, gdzie odczytamy adresy odpowiednich rejestrów parametrów konfiguracyjnych i dopuszczalne ich wartości. W tym momencie chciałbym tylko powiedzieć, że nie należy zrażać się do tego podejścia. Wystarczy chwila uwagi, skupienia i zaraz sami zobaczycie, że nie jest to takie trudne na jakie wygląda. Weźmy dla przykładu kolumnę sygnalizacyjną IO-Link. Kolumna ta składa się z maksymalnie pięciu segmentów świetlnych, lecz równie dobrze można ustawić ją w tryb jednego segmentu z różnymi kolorami. Tak więc liczba segmentów jest parametrem konfiguracyjnym tego urządzenia. Odnajdujemy w dokumentacji kolumny odpowiedni rozdział i wyszukujemy interesujący nas parametr (z lewej). Teraz wystarczy wybrać odpowiedni port, do którego podłączona jest kolumna, wpisać adres parametru, pożądaną wartość i zatwierdzić wybór funkcją zapisu (z prawej). Gotowe!

Różnice między sposobami konfiguracji widoczne są na pierwszy rzut oka. Oczywiście wygodniejszy w użytkowaniu jest pierwszy sposób, lecz wymaga posiadania odpowiedniego konwertera i oprogramowania. Wykorzystując interfejs urządzenia Master mamy dostęp do parametrów konfiguracyjnych bez użycia dodatkowych urządzeń i programów, co na pewno będzie przydatne w sytuacjach awaryjnych.

-

IO-Link Master

Mając skonfigurowane urządzenia IO-Link Device można przejść do konfigurowania stacji master. To urządzenie Master posiada wbudowany Web Server, przez który wprowadzimy podstawowe ustawienia urządzenia. Pośród nich znajduje się możliwość wyboru trybu pracy portów IO-Link.

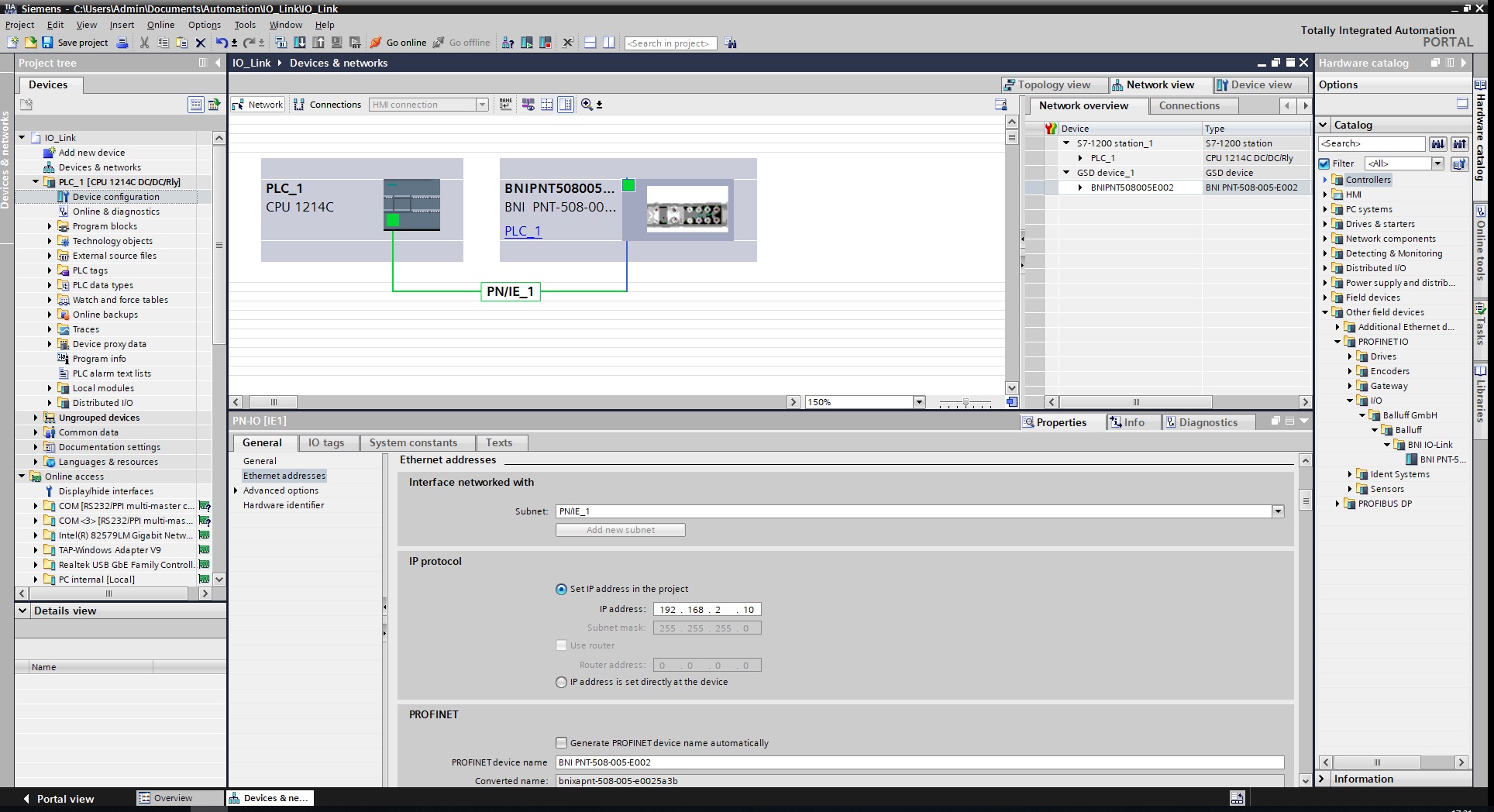

Bardziej zaawansowanym, dającym większe możliwości podejściem, jest zastosowanie odpowiedniego oprogramowania konfiguracyjnego na komputery osobiste. Zazwyczaj jest to takie samo narzędzie inżynierskie, jak te, w którym programujemy urządzenia nadrzędne np. PLC. Wystarczy do oprogramowania doinstalować plik konfiguracyjny urządzenia Master w postaci pliku GSDML (Profinet), GSD (Profibus), itp. Urządzenie pojawi się w bibliotece, skąd możemy dodać je do konfiguracji sprzętowej w projekcie i następnie skonfigurować. Pliki konfiguracyjne, które instalujemy do oprogramowania, dostarczane są przez producentów i podobnie jak IODD możemy za darmo pobrać ze strony internetowej producenta.

Dodając nowe, wcześniej nieskonfigurowane urządzenie Master może zdarzyć się sytuacja, w której nie ma ono nadanego adresu IP, maski podsieci i nazwy urządzenia w sieci Profinet. Lecz bardzo łatwo możemy to naprawić, wyszukując dostępne urządzenie w sieci i przypisując wymienione parametry.

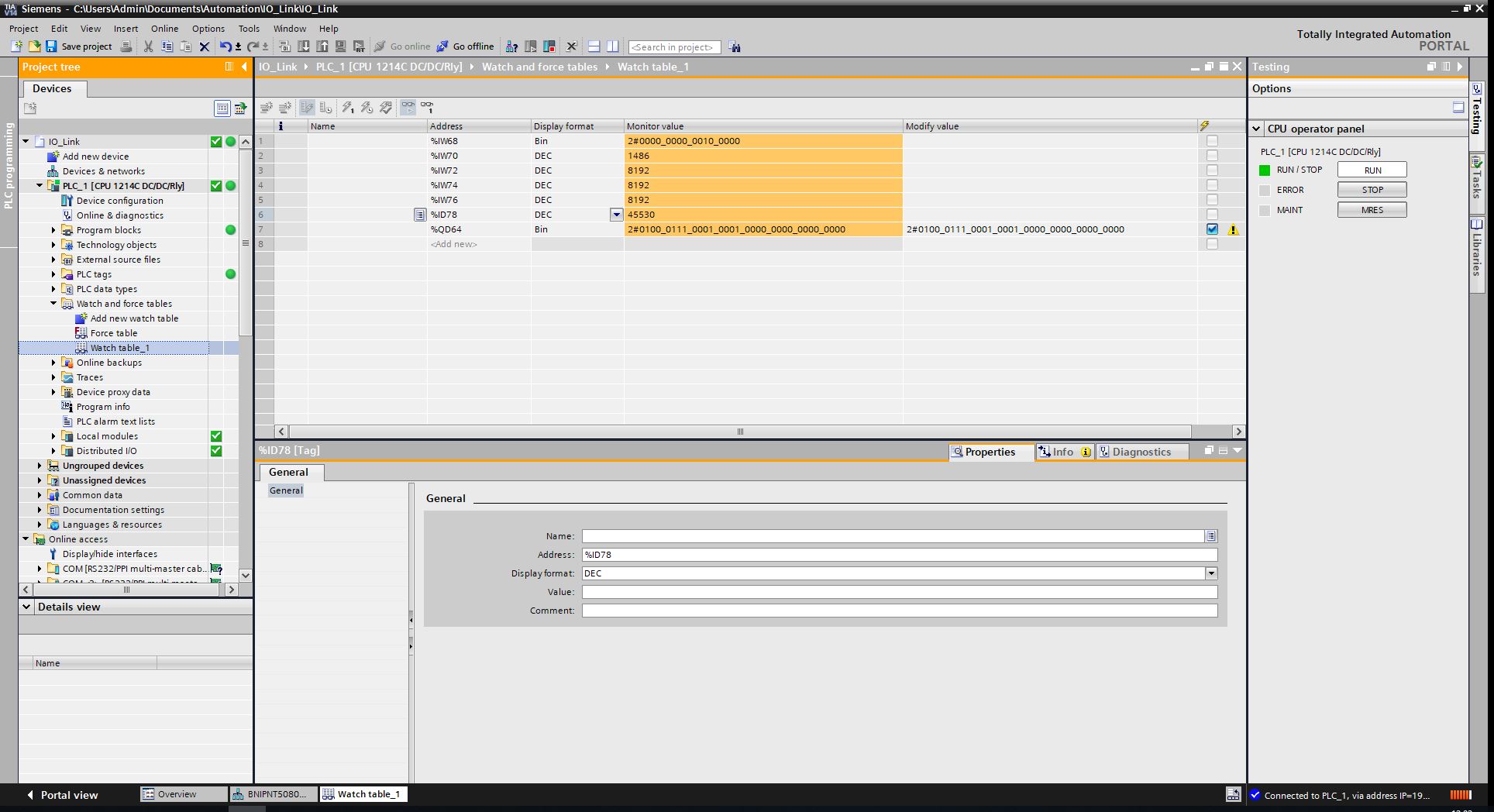

Teraz wystarczy skonfigurować adresy rejestrów pamięci dla urządzeń IO-Link Device. Tutaj mechanizm jest bardzo prosty, lecz wymaga znajomości rozmiaru i typu wymienianych danych z urządzeniem podłączonym do danego portu IO-Link. Przez rozmiar danych rozumiana jest liczba bajtów, a typ określa czy są to dane wejściowe, wyjściowe lub wejściowo-wyjściowe. Te informacje zawsze zawarte są w dokumentacji danego urządzenia. Cała konfiguracja polega na usunięciu dla danego slotu (czyli portu IO-Link) modułu „Standard I/O” i przeciągnięciu z biblioteki w te miejsce odpowiedniego dla danego urządzenia modułu określającego typ i rozmiar danych. Automatycznie nadane zostaną adresy w obszarze wejść i wyjść sterownika. Jeśli dany port pozostaje niewykorzystany, po prostu zostawiamy jego opcje bez zmian.

W tym samym oknie definiujemy również funkcje portów IO-Link Master. Konfigurowane są one przy pomocy Web Serwera i nie ma możliwości ustawienia trybu IO-Link dla portu w programie. Jednak sprawdzając właściwości innych urządzeń Master, bez wbudowanego Web Serwera, taka opcja jest dostępna i należy ją wykorzystać do zmiany trybu pracy portów IO-Link.

Jeśli chodzi o konfigurację, to już wszystko. Teraz wystarczy sprawdzić w dokumentacji znaczenie poszczególnych bitów przypisanych rejestrów i możemy przystąpić do pisania algorytmów sterujących. Tutaj zalecam zachować uwagę, gdyż znaczenie rejestrów może zmieniać się w zależności od wartości parametrów konfiguracyjnych danego urządzenia IO-Link Device.

Podsumowanie

W ramach podsumowania tego artykułu, chciałbym zebrać kilka zalet systemu IO-Link:

- Jest ogólnodostępnym światowym standardem integrującym w ten sam sposób wszystkie urządzenia wykonawcze i sensory.

- Dzięki programowej parametryzacji urządzeń IO-Link Device zyskujemy możliwość łatwej konfiguracji i uruchamiania systemów.

- Wszystkie urządzenia łączone są w prosty sposób za pomocą standardowego przewodu co znacznie redukuje ilość różnych interfejsów do czujników i elementów wykonawczych, jednocześnie skracając czas instalacji.

- Spójna, cyfrowa komunikacja w obrębie systemu umożliwiająca dostęp do wszystkich danych procesowych, danych diagnostycznych i informacji zawartych w urządzeniach.

- Spójna diagnostyka aż do poziomu czujników i elementów wykonawczych pozwalająca na minimalizację przestojów i awarii oraz umożliwiająca optymalizację prac serwisowych.

- Szybka zmiana parametrów urządzeń wykonawczych z poziomu PLC lub HMI.

- Automatyczna parametryzacja nowych urządzeń podłączonych do sieci w trakcie wymiany urządzeń uszkodzonych.

- Zintegrowana identyfikacja nowo podłączonych urządzeń zapewniająca sprawność maszyny po wymianie modułu.

Jak widzicie system IO-Link wprowadza wiele udogodnień do świata automatyzacji. Dzięki współpracy wielu producentów powstał jeden, uniwersalny system wymiany danych dla sensorów i aktuatorów. Dostępny jest szeroki wachlarz kompatybilnych urządzeń w różnych wykonaniach, o różnych charakterystykach, które możemy bezproblemowo łączyć ze sobą w dowolne kombinacje, tworząc dopasowany system sterowania. Zastosowanie standaryzacji jest nie lada udogodnieniem dla producentów maszyn i serwisantów, którzy mogą za pomocą zdalnego dostępu diagnozować usterki. Dane przesyłane w wersji cyfrowej eliminują konieczność stosowania przetworników dla sygnałów analogowych. Osobiście, w systemie tym spodobała mi się możliwość łatwej parametryzacji pojedynczych urządzeń oraz sposób konfiguracji całego systemu. Tym samym chciałbym zachęcić Was do jeszcze lepszego zapoznania się z systemem IO-Link. Kto wie, być może w przyszłości stanie się on dominującym systemem w automatyce, wypierając tym samym pojedyncze żyły sygnałowe?

Jeszcze więcej o interfejsie IO-Link można przeczytać na stronie firmy Balluff, producenta urządzeń wspierających IO-Link.

We współpracy z firmą Balluff

Paweł Zadroga

Redaktor w iAutomatyka.pl