W systemach sterowania i automatyki bezsprzecznie królują układy i urządzenia elektryczne/elektroniczne. Ale czy jest dla nich jakaś alternatywa? Coś co nie jest napędzane elektrycznością? No oczywiście, że jest! Układy pneumatyczne, bo o nich mowa, są chyba na drugim miejscu jeśli chodzi o wykorzystanie w układach automatyki. Może widziałeś gdzieś filmik, jak sortowane są paczki, które przesuwane są między różnego rodzaju taśmociągami? Za te przesunięcia na 95% odpowiadają siłowniki pneumatyczne. Podobnie sprawa ma się w zakładach z rozbudowanymi instalacjami hydraulicznymi z dziesiątkami/setkami zaworów. Za ich napęd najczęściej służą siłowniki pneumatyczne. A co z chwytakami robotów? Ponownie bardzo dobrze sprawdzą się rozwiązania pneumatyczne.

Skąd wzięła się taka popularność pneumatyki? Wynika ona z łatwości przygotowania, przechowywania, przekazywania energii oraz nieszkodliwość wykorzystanego medium jakim jest sprężone powietrze. Bardzo dobrze nadaje się ono do transportu na duże odległości i jest niewrażliwe na wahania temperatury. Zużytego powietrza nie trzeba zwracać do instalacji ani w żaden sposób utylizować, co daje przewagę choćby nad olejem hydraulicznym. Uszkodzenie instalacji grozi co najwyżej wyciekiem powietrza, które nie porazi Cię, ani nie spowoduje pożaru jak w przypadku spięcia elektrycznego. Z jedynych zanieczyszczeń jakie pojawiają się w instalacji pneumatycznej to małe ilości mgły olejowej lub opary emulsji wodno-olejowej, co jest związane z koniecznością smarowania uszczelnień. Mimo, że sprężenie powietrza wymaga zazwyczaj użycia elektryczności, to napędy pneumatyczne uznawane są za „ekologiczne”.

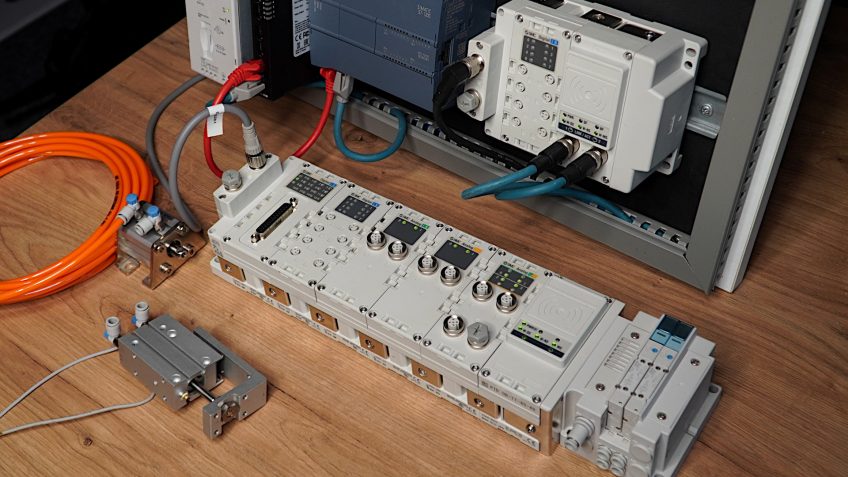

No dobra, w świecie „elektryki” przepływem sygnałów sterują choćby przekaźniki. A co steruje przepływem powietrza? Elektrozawory pneumatyczne, a w układach sterowania automatyki najczęściej pod postacią pneumatycznych wysp zaworowych. To jak taka wyspa działa i co umożliwiają nowoczesne rozwiązania pneumatyczne chciałbym wytłumaczyć na przykładzie rozwiązania firmy SMC z serii EX600. Jest to dość nowatorskie rozwiązanie, które oprócz standardowych funkcjonalności zapewnia coś więcej. Ale o tym w dalszej części tego artykułu, gdzie znajdziesz także przykład jak tą wyspę skomunikować do sterownika PLC w sieci Profinet.

Jak działa wyspa pneumatyczna EX600

Główna zasada działania wyspy pneumatycznej nie różni się niczym od wyspy z sygnałami wyłącznie elektrycznymi. Za pomocą komunikacji sieciowej wymienia one dane ze sterownikiem PLC przekazując informację ze swoich wejść i realizując rozkazy sterujące na swoich wyjściach. Różnica pojawia się na poziomie sygnałów wyjściowych wysp pneumatycznych, gdzie mamy możliwość bezpośredniego sterowania z poziomu komunikacji sieciowej elektrozaworami kontrolującymi przepływ powietrza. Elektrozawory występują pod postacią pojedynczych „kaset” umieszczonych we wspólnym kolektorze, do którego doprowadzono sprężone powietrze.

Przy obecnych rozwiązaniach, a zwłaszcza SMC EX600 nie mamy ograniczeń jedynie do sygnałów pneumatycznych. W takiej wyspie bez problemu zintegrujemy sygnały elektryczne zarówno pod postacią sygnałów cyfrowych jak i analogowych, tak samo wejściowych i wyjściowych we wszystkich przemysłowych standardach. Za jej pomocą zintegrujemy także komunikację z elementami działającymi w oparciu o IO Link. Można powiedzieć, że EX600 zrealizuje zadania zwykłej wyspy IO i rozszerzy możliwości o pneumatykę.

Modułowa budowa

Jak już wspomniałem rozwiązanie SMC EX600 jest rozwiązaniem modułowym. Umożliwia to elastyczne tworzenie dopasowanego rozwiązania dla danej aplikacji. Elementem, który występuje w każdej wyspie jest moduł komunikacyjny. W przypadku produktu SMC dostępny jest w wariantach do współpracy w sieciach: EthernetIP, Profibus, Profinet, DeviceNet, EtherCAT oraz CC-Link. Podłączymy je zatem do wszystkich popularnych sterowników PLC.

Z prawej strony modułu komunikacyjnego umieszczony jest kolektor/rozdzielacz pneumatyczny, również zbudowany modułowo. Pierwszym elementem jest moduł zasilenia w sprężone powietrze, które może pochodzić na przykład z zakładowej instalacji sprężonego powietrza. Następnie umieszczone są podstawki kaset elektrozaworów, które także dystrybuują powietrze między sobą tworząc coś na zasadzie magistrali zasilenia w powietrze. W podstawki montowane są elektrozawory, dostępne w różnych najpopularniejszych wariantach. Całość zakończona jest modułem również mogącym pełnić rolę zasilającego w sprężone powietrze, po zamontowaniu odpowiedniego króćca. To oczywiście podstawowa konfiguracja, która może być modyfikowana na różne sposoby. W pojedynczej wyspie możemy umieścić do 32 elektrozaworów z zachowaniem pełnej sztywności mechanicznej całej wyspy. Nawet w środowisku drgań zachowana zostanie pełna szczelność pneumatyczna i elektryczna.

Po lewej stronie modułu komunikacyjnego podłączane są moduły dla sygnałów elektrycznych włącznie z IO-Link. Dostępny jest cały wachlarz wariantów dla sygnałów wejściowych, wyjściowych, wejściowo-wyjściowych, analogowych i cyfrowych. Wybierzemy między logikami PNP i NPN dla sygnałów cyfrowych, a dla analogowych moduły są konfigurowalne dla wielu zakresów:

- -10V – 10V

- -5V – 5V

- -20mA – 20mA

- 0V – 10V

- 0V – 5V

- 1V – 5V

- 0mA – 20mA

- 4mA – 20mA

Przyłącza jakie znajdziemy pośród tych modułów to standardowe M8 i M12, które zapewniają stopień ochrony IP67. Ale również dość nietypowo dla modułów z 8 lub 16 sygnałami możemy wyposażyć się z złącze D-SUB lub sprężynowe o stopniu ochrony IP40.

No i jeszcze moduły IO-Link master w klasie A lub B. Żeby nie było zbyt różowo, to możemy je podłączyć tylko dla modułów komunikacyjnych Profinet-u (do 9 modułów) i EthernetIP (do 4 modułów). Każdy z modułów ma 4 porty, co przy Profinecie daje do 36 urządzeń IO-Link, nie ważne czy są to czujniki ciśnienia, przepływu, czy elektropneumatyczne regulatory. Komunikacja cyfrowa pozostaje zachowana do najniższego szczebla naszego systemu.

Możliwość podłączenia sygnałów z czujników oraz wysterowanie dla aktuatorów także tych pneumatycznych pozwoli kompleksowo obsłużyć daną aplikację bez konieczności używania innego rodzaju wyspy zdalnych IO. Oczywiście pozwoli to na zmniejszenie kosztów ale i stopnia skomplikowania układu, co przekłada się na jego bezawaryjność i łatwość w integracji.

Komunikacja bezprzewodowa

Uspokajając na wstępie powiem, że nie chodzi tu bezprzewodową komunikację w warstwie protokołu np: Profinet. Moduł komunikacyjny podłączamy normalnie przewodowo. Natomiast firma SMC opracowała rozwiązanie, które idealnie sprawdzi się w zastosowaniu, o którym wspomniałem na samym początku – pneumatycznych chwytaków robota. W ciągu „dnia roboczego” takiego robota w np. przemyśle motoryzacyjnym, nawet kilkaset razy zmieniane jest narzędzie pracy pod aktualnie wykonywane zadanie. Takie zmiany są możliwe za sprawą zastosowania różnego rodzaju złącz, które tak jak wszystko ulega zużyciu i może zawieść. A nieplanowany przestój do kolejne, zbędne koszta. Dodatkowo rozwiązanie bezprzewodowe jest całkowicie odporne na zakłócenia elektromagnetyczne, co zapewnia stabilną pracę maszyny wykonującej procesy spawania lub zgrzewania.

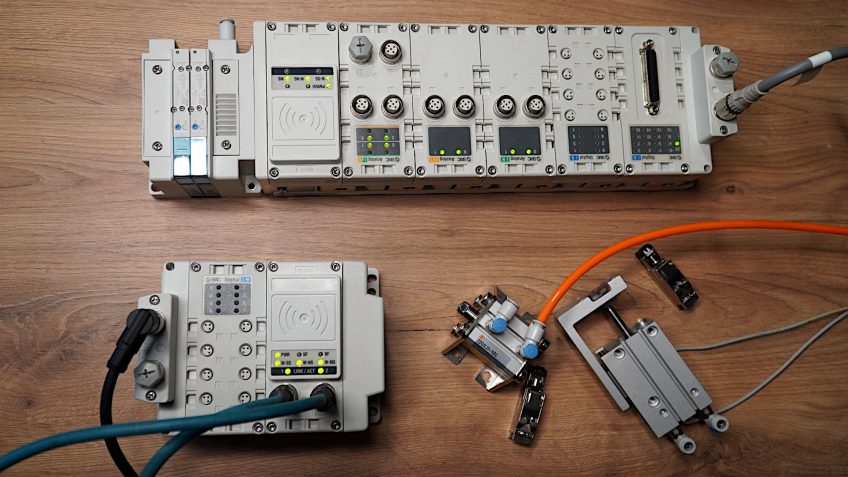

Ograniczenie ilości złącz jest możliwe dzięki komunikacji bezprzewodowej. Jak to działa w przypadku EX600? Do systemu sterowania tradycyjną drogą przewodową podłączony jest moduł base, który może, ale nie musi posiadać żadnego modułu sygnałowego lub pneumatycznego. Funkcjonalnie jest to wspomniany wcześniej moduł komunikacyjny. Do niego możemy skomunikować do 127 modułów remote – odpowiedników modułu base tylko komunikujących się z nim bezprzewodowo. Uzyskujemy coś na zasadzie bezprzewodowego rozszerzenia wyspy pneumatycznej w obrębie systemu EX600 z takimi samymi modułami rozszerzeń jak w standardowej wyspie pneumatycznej.

Jakie możliwości to stwarza? Zamiast jednej wyspy i wielu złącz dla każdego z sygnałów we/wy tej wyspy, które rozłączane są przy każdej zmianie narzędzia, mamy tylko dwa złącza: zasilania elektrycznego i w sprężone powietrze. Wymieniając narzędzie na chwytaku robota, wymieniamy je wraz z dostosowanym zestawem wyspy remote, która po podaniu zasilania natychmiast skomunikuje się ze swoim modułem base.

Od technicznej strony komunikacja działa w oparciu o komunikację przemysłowego WiFi z częstoliwością 2,5GHz. Praca na różnych pasmach tej częstotliwości zapewnia niewrażliwość na zakłócenia występujące w przemyśle na przykład spawalniczym. Zasięg 10m w większości zastosowań jest w zupełności wystarczający. Dla modułu Profinet, którym dysponujemy, bardzo wartościową funkcjonalnością jest obsługa FSU (Fast Start Up), dzięki której po zasileniu modułu base połączenie do systemu następuje nie więcej jak 0,5s. Rozłączając tylko moduł remote, komunikacja zostaje nawiązana jeszcze szybciej, bo zaledwie w ciągu 0,25s. Przy setkach zmian narzędzi dziennie to duża oszczędność czasu! Identyfikacja właściwego zestawu pneumatycznego realizowana jest po adresie MAC, zatem nie ma możliwości pomyłki.

Web Server

Bardzo zainteresował mnie web server EX600. Zalogowałem się w przeglądarce po adresie IP i default-owym haśle „admin”. Jest on bardzo intuicyjny i już na pierwszy rzut oka, widać co do czego służy. W nagłówku znajdziemy wszystkie podstawowe informacje o urządzeniu i sprawdzimy logi. Z lewej strony możemy sprawdzić moduł base i wszystkich podłączonych remote: to w jakim są stanie i jakie moduły rozszerzeń posiadają.

Wybierając poszczególny moduł uzyskamy szczegółowe informacje o stanie jego wejść lub wyjść. Jeśli dodatkowo przełączymy się w tryb Enforce Mode to w łatwy sposób wysterujemy dane wyjście. Może się to bardzo przydać na uruchomieniu przy sprawdzaniu sygnałów. Wymierając zakładkę Channel Setting danego modułu, jesteśmy w stanie sparametryzować opcje diagnostyki, a dla analogów także zakres pomiarowy i progi alarmowe.

UWAGA: Trochę wyprzedzając, nie ma możliwości parametryzowania np. standardu sygnału 0-10V na 4-20mA dla we/wy analogowych z poziomu projektu programu np. w TIA Portal! Można tego dokonać przez WebServer lub IOConfigurator i moduł NFC

Ma to swoje zalety i wady. To odmienne podejście tego, które znamy choćby z Siemens-a. Zatem potrzeba chwili żeby się odnaleźć. Z drugiej strony zmiana standardu sygnału nie będzie wymagała podgrywania hardware-u przez „STOP” sterownika PLC. W niektórych aplikacjach może mieć to duże znaczenie!

EX600 I/O Configurator

Przejdźmy do konfiguracji systemu EX600. Zobaczysz jak to wszystko wygląda w przypadku rozwiązania SMC w ich bezprzewodowej wersji wyspy pneumatycznej z modułem base i remote oraz protokołem Profinet. Dokładne modele to:

- base -> EX600-WPN1

- remote -> EX600-WSV2

Poza tym mamy kilka modułów rozszerzeń i dwa elektrozawory. Dokonując zamówienia w firmie SMC nie trzeba deklarować, co, gdzie i w jakiej kolejności będzie podłączone. Nie ma co do tego żadnych wymagań, po prostu wybieramy potrzebne „klocki”. Montujemy je w pożądanej kolejności i gotowe.

Można przejść do konfiguracji w sofcie producenta. Zanim jednak to zrobisz upewnij się czy masz zainstalowane sterowniki do Twojego czytnika NFC! Następnie uruchamiamy program IOConfigurator i klikamy przycisk „Refresh” jednocześnie przytrzymując głowicę czytnika przy module base. Właśnie odczytaliśmy nasz moduł główny:

Moduł ten jest nieskonfigurowany i co najważniejsze niesparowany z modułem remote. Ustawienia sieciowe i nazwę z sieci Profinet skonfigurujemy w TIA Portal, a tymczasem zajmijmy się jedynie konfiguracją obszarów wejść/wyjść i parowaniem modułów. Aby wprowadzić niezbędne dane musimy być zalogowani z prawami Administratora. Wystarczy zaznaczyć radio button na dole i zalogować. Jakby coś Master key to „ADMIN„.

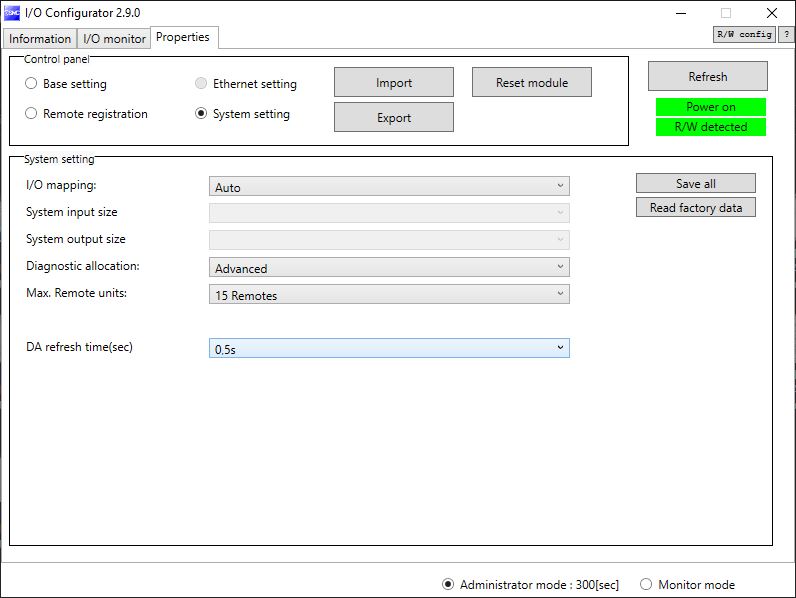

W zakładce Properties -> Base setting wprowadzamy dane dotyczące:

- stanu wyjść po utracie komunikacji/błędzie,

- obszaru modułów wejść,

- obszaru modułów wyjść łącznie z modułami pneumatyki,

- obszar modułu pneumatyki,

- aktywacja sygnału komunikacji bezprzewodowej,

- tryb adresowania (od lewej lub od prawej),

Jedyną niewiadomą mogą się wydawać właściwe obszary we/wy. Ale je możemy sobie w prosty sposób policzyć. Wygląda to tak, że liczymy ile bajtów zajmie nam informacja generowana przez dane moduły i je sumujemy, np:

- moduł 16 wejść cyfrowych -> 2 bajty input,

- moduł 8 wyjść cyfrowych -> 1 bajt output,

- moduł 4 wejść analogowych -> 8 bajtów input,

- moduł 2 wejść i 2 wyjść analogowych -> 4 bajty input i 4 bajty output,

W powyższej konfiguracji mielibyśmy 14 bajtów input i 5 bajtów output przy 0 bajtów dla elektrozaworów pneumatyki. Dla wejść mamy obszar 14-bajtowy w liście rozwijanej, ale 5-cio bajtowego dla wyjść już nie. Dlatego powinniśmy wziąć o jeden więcej, który po prostu zostanie niewykorzystany. W mojej rzeczywistej konfiguracji do modułu base podłączony ma wyłącznie jeden moduł 8 sygnałów cyfrowych zatem obszar 16 points/2 byte w poluInput size będzie w zupełności wystarczający. Reszta tak jak powyżej pozostaje zerami.

Warto też sprawdzić zakładkę System setting, gdzie dla modułu Profinet-owego mamy możliwość ustawienia obszaru wejść diagnostyki połączeń bezprzewodowych z modułami remote oraz, co ważniejsze, czasu odświeżania danych. O danych diagnostycznych napisałem trochę więcej w dalszej części tego artykułu.

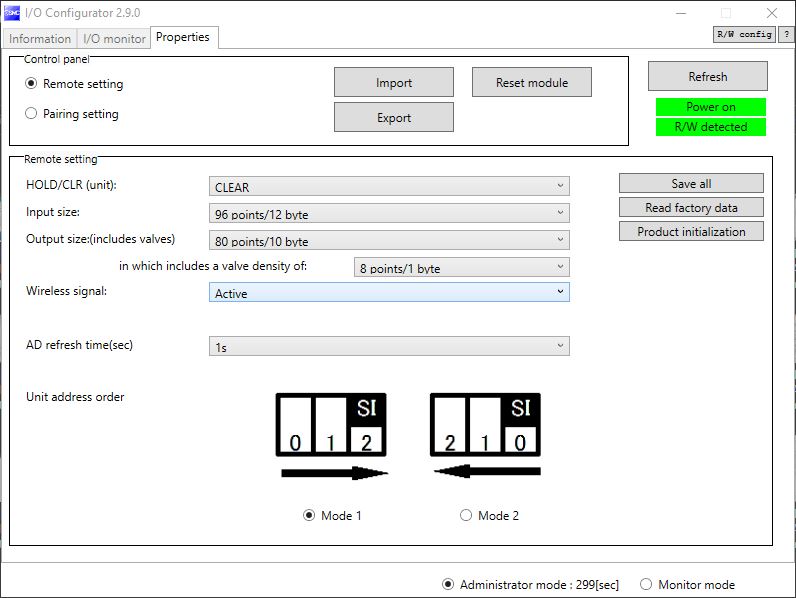

W module remote, analogicznie jak w base wprowadzamy odpowiednie dane dla modułów sygnałowych (NFC reader przykładamy oczywiście do modułu remote, aby go odczytać 😉 ):

Tutaj zauważ, że pojawił się obszar danych dla zaworów pneumatyki. W mojej konfiguracji mam tylko dwa elektrozawory, ale najmniejszy obszar to 8 points/1 byte.

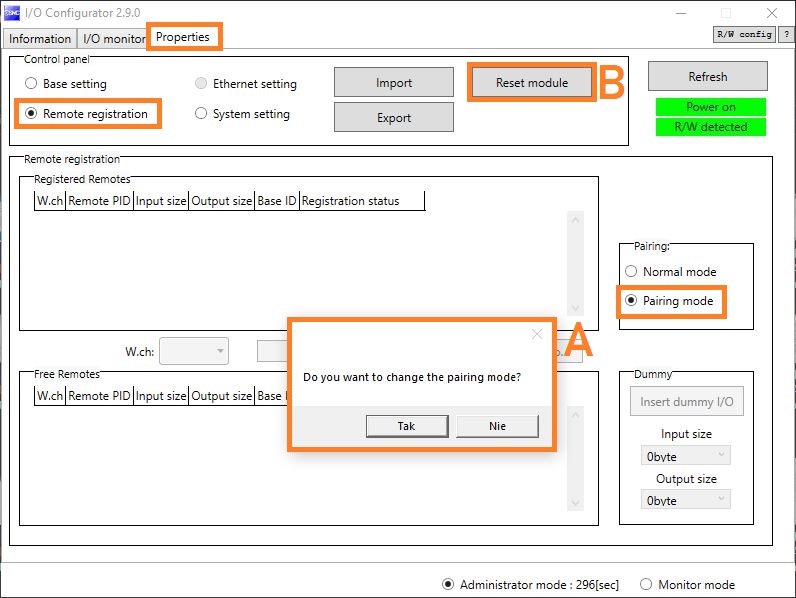

Teraz chyba ta najciekawsza część konfiguracji. Czyli jak sparować moduły remote z modułem base? Mamy połączony moduł remote i to w nim najpierw uruchamiamy tryb parowania (A) po czym zgodnie z instrukcją restartujemy moduł (B):

Przełączamy się na moduł base i zakładkę Remote registration, gdzie także przechodzimy w tryb parowania, a następnie resetujemy moduł.

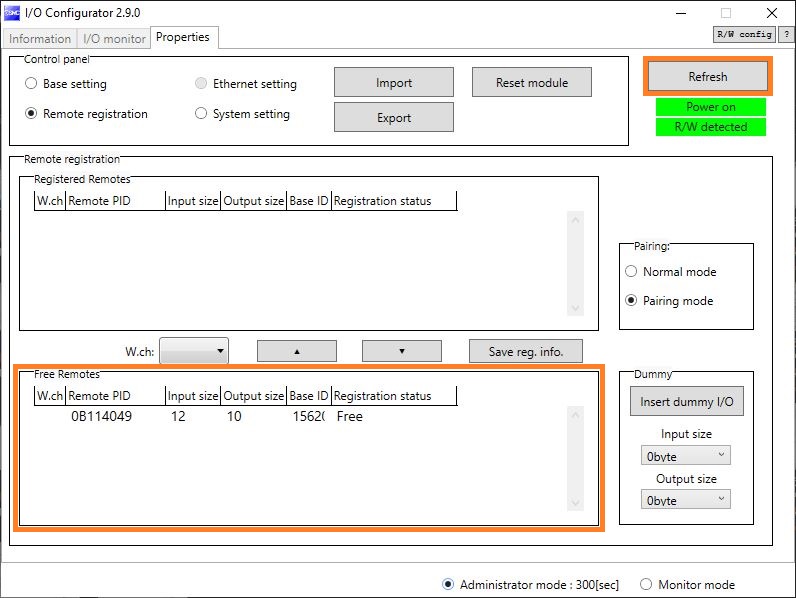

Odświeżamy odczyt z modułu przyciskiem Refresh i w polu Free Remotes znajdziemy nasz moduł remote. Musi on oczywiście znajdować się w polu zasięgu bezprzewodowej komunikacji i nie być połączony z innym modułem base.

W tabeli powyżej w kolumnie Remote PID znajdziemy unikalny adres modułu remote, który także znajdziemy na jego obudowie. Pozwoli to na definitywne określenie, z którym zestawem mamy do czynienia:

Parowanie polega na wyborze wolnego kanału komunikacyjnego (pole W.ch:) i kliknięcie strzałki w górę. Parowanie zatwierdzamy przyciskiem Save reg. info:

Na koniec wychodzimy z trybu parowania do trybu normalnej pracy i restartujemy moduł:

Gotowe, nasz moduł remote został sparowany z base na kanale 1:

Dalszą konfigurację wykonujemy już w oprogramowaniu naszego sterownika PLC.

Profinet

Nasz moduł komunikacyjny przeznaczony jest do współpracy w sieci Profinet. Ten rodzaj sieci przemysłowej jest w Polsce jak i Europie najpopularniejszy. Profinet to działający w oparciu o Ethernet następca sieci Profibus, który operuje na RS485. Natomiast z sieci Ethernet w pełni wykorzystano jedynie warstwę fizyczną. Warstwa programowa i działające mechanizmy TCP/IP zostały wykorzystane jedynie do diagnostyki i nawiązywania komunikacji. Pozostały ruch sieciowy działa dzięki cyklicznej wymianie danych przez protokół Profinet RT (Real Time). Zapewnia on deterministyczną wymianę danych, której TCP/IP nie jest w stanie zrealizować. Czas cyklu komunikacyjnego w trybie RT może wynosić nawet 1ms. Dla bardzo wymagających aplikacji jak synchronizacja napędów można użyć trybu IRT (Isochronous Real Time) i zejść z cyklem komunikacji do nawet 31,25 mikrosekund. Cykliczny model wymiany danych w sieci Profinet utrzymywany jest przez urządzenia podrzędne. W odróżnieniu od Profibus, gdzie dane urządzenie slave odpowiada na zapytania master-a.

W przypadku wyspy SMC EX600-WPN1 do sieci podłączymy się za pomocą, wbudowanego zgodnie ze standardem, dwuportowego switch-a. Obsługuje on protokół MRP (Media Redundancy Protocol) zatem możliwe do wykorzystania jest połączenie w topologii pierścienia. I w takiej topologii wykonałem przykładową konfigurację połączenia z moim sterownikiem. Oczywiście standardowa gwiazda i magistrala też będą poprawnie działać.

Wspomniałem już też o obsłudze FSU (Fast Start Up). Jest to funkcjonalność, która w skrócie pozwala na bardzo szybkie nawiązanie komunikacji po zasileniu urządzenia. Dzięki optymalizacji sposobu nawiązania komunikacji pierwsza wymiana danych może nastąpić już po 0,5s.

TIA Portal

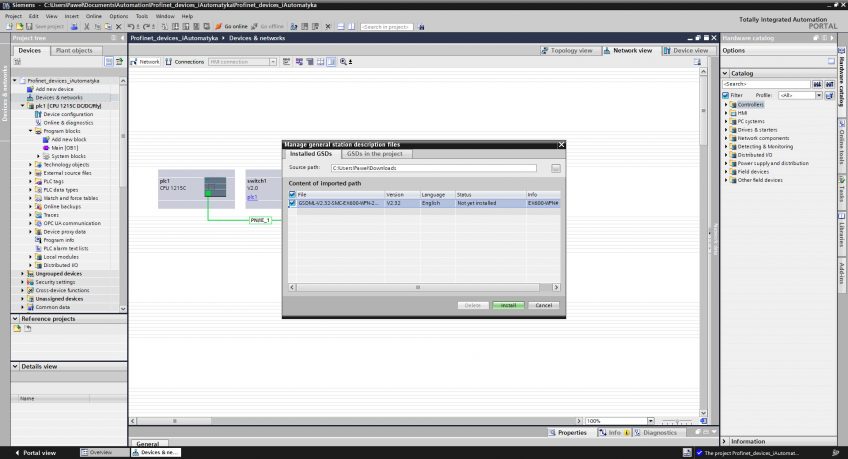

Naszą wyspę podłączymy do sterownika Siemens CPU 1215C DC/DC/Rly. Działania musimy rozpocząć od pobrania pliku opisu urządzenia właściwego dla sieci Profinet – GSDML. Plik znajdziesz na stronie SMC:

Home -> Products -> Standards & Manuals -> Configuration & certified software files

Plik GSDML importujemy do TIA Portal tak jak wszystkie inne. W rezultacie nasz moduł komunikacyjny pojawia się w bibliotece sprzętowej:

Dodajemy go do naszego projektu, przypisujemy do danego sterownika jednocześnie podłączając do sieci w projekcie. W zakładce Topology view wskazujemy dokładnie jak wykonane są fizyczne połączenia z wyszczególnieniem portów. Jak już pisałem będzie to topologia pierścienia:

Teraz należy skonfigurować domenę protokołu MRP. Managerem tej domeny jest sterownik PLC, a wyspa RSTi-EP clientem. Dzięki zastosowaniu MRP uzyskaliśmy połączenie redundantne, a switch w tej sieci pozwoli na serwisowe podłączenie się do sterownika w dowolnym momencie bez rozpinania ringu.

Czas na ważne zagadnienie, które należy rozważyć konfigurując MRP – czas rekonfiguracji sieci. Jest to czas potrzebny na zmianę konfiguracji dróg sieciowych jakimi dane urządzenia będą komunikowały się ze sterownikiem po przerwaniu dowolnej z nich. Maksymalna czas dla sieci Profinet, gdzie pracuje do 50 urządzeń to 200ms. Dla mniejszej ilości będzie to odpowiednio krócej, ale zawsze bezpiecznie ustawić opóźnienie alarmu na czas powyżej 200ms.

Wartość czasu watchdog-a alarmującego o braku komunikacji z urządzeniem, powiązana jest z częstotliwością odświeżania danych. W zakładce IO cycle w sekcji Update time zalecane jest ręczne ustawienie przystosowanego do naszej aplikacji interwału komunikacji. Oczywiście można zostawić ustawienie najszybsze ale pamiętaj, że będzie ono niepotrzebnie generować większy ruch w sieci i gdy dołożymy dodatkowe urządzenie może okazać się, że „zapchamy” ją. Następnie w sekcji Watchdog time zmieniamy parametr mówiący ile jest dopuszczalnych cykli bez danych. I tak w rezultacie otrzymamy czas naszego watchdog-a.

Z konfiguracji sieciowej zostało nadać adres IP i nazwę w sieci Profinet. Aby unikać pomyłek zawsze sugeruję robić to będąc bezpośrednio podłączonym do danego urządzenia lub identyfikując je przez MAC address karty sieciowej. Dzięki temu nie pomylimy dwóch podobnych czy też takich samych urządzeń w sieci, co mogłoby skutkować niepowołanym zachowaniem po wysterowaniu jakiegoś sygnału. Dane adresowe jakie powinno posiadać dane urządzenie sprawdzimy w jego konfiguracji, gdzie również możemy dokonać ich zmiany jeśli jest to wymagane:

Wyspę wyszukujemy pośród dostępnych urządzeń i zgodnie z danymi naszej konfiguracji ustawiamy wprost na niej:

Po odświeżeniu widać już, że nasze urządzenie jest odpowiednio skonfigurowane. Strona sieciowa załatwiona, chociaż to dopiero połowa sukcesu. Teraz musimy odpowiednio dodać obszary wejść/wyjść na których odczytamy dane diagnostyczne oraz z poszczególnych modułów sygnałowych podłączonych do modułu komunikacyjnego base i kolejnych bezprzewodowych remote. W tym celu przechodzimy do zakładki Device view naszej wyspy EX600 i rozwijamy listę dostępnych modułów w zakładkach Diagnosis, Wireless Master Units (base) i Wireless Slave Units (remote):

Zauważ, że dostępne moduły zostały zorientowane na obszar pamięci, a nie na typ modułu. Jaka zatem jest zasada umieszczania? Zobrazuję to w oparciu o numerację kolejnych slotów, a następnie każdy z nich omówię. Dodając odpowiednie obszary robimy to w kolejności:

- Slot 1 -> diagnostyka,

- Slot 2 -> suma bajtów wszystkich modułów wejść modułu base,

- Slot 3 -> suma bajtów wszystkich modułów wyjść modułu base,

- Slot 4 -> suma bajtów wszystkich modułów wejść modułu remote sparowanego na kanale 1,

- Slot 5 -> suma bajtów wszystkich modułów wyjść modułu remote sparowanego na kanale 1,

- Slot 6 -> suma bajtów wszystkich modułów wejść modułu remote sparowanego na kanale 2,

- Slot 7 -> suma bajtów wszystkich modułów wyjść modułu remote sparowanego na kanale 2,

- Slot 8 -> suma bajtów wszystkich modułów wejść modułu remote sparowanego na kanale 3,

- Slot 9 -> suma bajtów wszystkich modułów wyjść modułu remote sparowanego na kanale 3,

- itd,

A teraz po kolei, bardziej szczegółowo 🙂

Slot 1 – diagnostyka

W konfiguracji naszej wyspy mamy możliwość umieszczenia obszaru diagnostyki, który pozwoli nam w bardzo prosty sposób określić w jakim stanie znajduje się nasza wyspa base wraz z rozróżnieniem modułów remote. Oprócz różnych błędów sprzętowych uzyskamy informacje o liczbie skonfigurowanych wysp remote wraz ze stanem komunikacji z nimi. Wracając do przykładu chwytaka robota, po wymianie narzędzia jesteśmy w stanie określić czy i który wariant narzędzia został podłączony już po samej informacji o wariancie wyspy podłączonej do systemu.

Do wyboru mamy cztery warianty diagnostyki. Jeśli wcale nie będziemy wykorzystywać jej w naszym projekcie wybieramy No Diagnosis. Jeśli wystarczy nam diagnostyka systemowa/sprzętowa, ale bez informacji o połączeniu i skonfigurowanych modułach remote, wybieramy Diagnosis. Dalej mamy jeszcze dwie opcje: Diagnosis_15pcs i Diagnosis_31pcs, które tak jak w nazwie dostarczą informacji o stanie 15 lub 31 modułach remote. Nasz wybór musi pokrywać się z tym wprowadzonym w konfiguracji IOConfigurator.

Slot 2 i 3 – moduł base

Teraz przechodzimy do obszarów, z których odczytamy właściwe dane z modułów sygnałów wejściowych (dotyczy slotu 2) i wyjściowych (dotyczy slotu 3) naszego modułu komunikacyjnego base. To, jakiej „wielkości” moduł umieszczamy w konfiguracji jest skorelowane z ustawieniami w I/O Configurator:

Możemy też posłużyć się webserwer-em wyspy i takie dane mamy podane jak na tacy:

Jeśli wyspę konfigurował, ktoś inny i nie mamy dostępu do konfiguracji, nie musimy zgadywać, liczyć tylko sprawdzimy ją sami.

Slot 4 i 5 – moduł remote 1

Zasada jest taka sama jak przy slotach 2 i 3 dotyczących modułu base. Zwracamy tylko uwagę, aby było to dla wyspy remote, która sparowana została na kanale 1. Dodajemy obszar o wielkości odpowiadającej naszej konfiguracji, którą także sprawdzimy na webserverze:

Sloty 6, 7, 8, 9, …

Dalsze sloty to kolejne wyspy remote skonfigurowane na kolejnych kanałach WiFi. Zasady są analogiczne jak przy pierwszym module remote.

Odwzorowanie danych w pamięci

Ustalenie, gdzie dokładnie znajduje się informacja o konkretnym wejściu cyfrowym, również nie jest taka trudna.

Przykład:

Konfiguracja wyspy od lewej: 16DI -> 8DO ->4AI ->8DI -> base. Na którym bicie znajduje się 3 wejście na module 8DI?

Bity wejściowe liczymy od strony lewej naszej wyspy, czyli: 16*1+4*16+3 = 83 czyli na: byte 10, bit 3.

Jeśli adresację obszaru wejść zaczęlibyśmy od 0 to adres wyniósłby %I10.2 (bity liczymy od 0). Ale i w tym zadaniu bardzo pomocny jest webserver, gdzie w tabeli sprawdzimy jaki offset w obszarze danych ma dany moduł:

Naprawdę nie jest to takie trudne jak może się niektórym z Was wydawać. Wystarczy raz się z zapoznać, a potem idzie jak z płatka. Zatem dodajemy obszary danych zgodnie z tymi, które widnieją w webserwerze i które skonfigurowaliśmy w IOConfigurator:

Teraz wystarczy wgrać konfiguracje do sterownika i gotowe:

Podsumowanie

Wyspy pneumatyczne z powodzeniem stosowane są w automatyce już od dziesięcioleci. Mocno przez ten czas ewoluowały i umożliwiają integrację już nie tylko pneumatyki, ale i wszystkich innych standardów sygnałowych. Bez problemu w jednej wyspie zintegrujemy zarówno sygnał sterujący siłownika pneumatycznego zaworu jak i jego krańcówki czy pozycjoner. A dzięki rozwiązaniu bezprzewodowej komunikacji w SMC EX600, odpadają kolejne problemy jak w przypadku przytoczonej wymiany narzędzia.

Jeśli sceptycznie podchodzisz do komunikacji bezprzewodowej i obawiasz się problemów z komunikacją, brakiem stabilności połączenia, pamiętaj, że to nie jest jakiś zwykły router tylko urządzenie przystosowane do pracy w środowisku przemysłowym. Stosując się do zaleceń producenta, zapewniona jest bezproblemowa praca całego systemu. Poza tym prosta diagnostyka połączeń w sterowniku pozwoli zachować kontrolę, nad tym co się dzieje.

Cieszę się, że miałem okazję przetestować ten produkt. Porównując go do urządzeń, z którymi pracowałem wcześniej wypada bardzo pozytywnie. Jeśli chciałbyś zobaczyć więcej produktów, które wpadły w moje ręce w ramach przeglądu urządzeń działających w sieci Profinet, zapraszam Cię do obejrzenia Naszego filmu: