Optyczne kurtyny bezpieczeństwa wykorzystywane są w celu wykrywania obecności człowieka i blokowania niebezpiecznych ruchów na maszynie. Stosowane są powszechnie wszędzie tam, gdzie operator musi często przebywać w obszarze zagrożenia. Umożliwiają łatwy i szybki dostęp do maszyny, np. w celu włożenia lub odebrania obrabianego elementu. W dzisiejszych czasach trudno sobie wyobrazić działanie bez nich pewnych maszyn. W niniejszym artykule przedstawimy szereg informacji, które związane są z tym tematem. Począwszy od ich historii, poprzez zasadę działa, rodzaje aplikacji, przepisy z których wynika konieczność ich stosowania, po dostępne funkcje.

Artykuł powstał we współpracy z firmą SICK.

Spis treści

- Pierwsza optyczna kurtyna bezpieczeństwa

- Obecne kurtyny bezpieczeństwa

- Przykłady aplikacji

- Wymagania prawne

- Odległość bezpieczna

- Przykładowe funkcje

- Wskazówki dotyczące montażu

- Podłączenie do układu sterowania

- Inne ciekawostki

Pierwsza optyczna kurtyna bezpieczeństwa

Pierwszą optyczną kurtynę bezpieczeństwa zaprezentowano w 1952 na targach obrabiarek w Hanowerze. Jej twórcą był Erwin Sick, właściciel założonej kilka lat wcześniej firmy SICK. Był to zresztą krok milowy w rozwoju firmy – która otrzymała wówczas dużo zamówień na takie urządzenia. Od tego momentu zaczęła się ich seryjna produkcja.

Zasada działania pierwszej kurtyny była odmienna od tych które możemy spotkać obecnie. Obok przedstawiono szkic przedstawiający jej podstawowe elementy. Składała się ona z zakrzywionego zwierciadła i elementów nadawczo-odbiorczych po jednej stronie (część aktywna), oraz odbłyśnika po drugiej (część pasywna). Element nadawczy umieszczony w ognisku zwierciadła wysyłał wiązkę światła, która po odbiciu od niego kierowana była prostopadle do odbłyśnika, a następnie wracała tą samą drogą do elementu odbiorczego. W wyniku obracania się elementów nadawczo-odbiorczych (lustra) w ognisku zwierciadła, przestrzeń pomiędzy częścią aktywną i pasywną była skanowana. Obiekt umieszczony w tym obrzeże powodował iż wiązka przez pewien czas nie wracała do elementu odbiorczego, co było wykrywane i powodowało zatrzymanie maszyny.

W historii firmy SICK powstało kilka różnych wersji kurtyn opartych o tą zasadę działania. Niektóre działają do dziś. Technologia ta chociaż zrewolucjonizowała przemysł, miała też pewnie wady. Kurtyny były ciężkie – ważyły po kilkanaście kilogramów, wymagały okresowych przeglądów i czyszczenia zwierciadła. Produkcja wymagała dużej precyzji. Dostępnych było tylko kilka wersji różniących się wysokością.

Obecne kurtyny bezpieczeństwa

Dostępne obecnie kurtyny bezpieczeństwa wykorzystują półprzewodnikowe elementy optyczne. Nadajnik składa się z szeregu diod nadawczych, które poprzez układy optyczne generują pojedyncze równoległe wiązki. Analogicznie odbiornik składa się z takiej samej ilości układów optycznych oraz diod odbiorczych. Każdej diodzie nadawczej odpowiada dioda odbiorcza. Takie rozwiązanie znacznie redukuje koszty produkcji, urządzenia są lżejsze oraz możliwa jest produkcja kurtyn o różnych wysokościach. Pomiędzy nadajnikiem o odbiornikiem tworzy się płaszczyzna składająca się z szeregu wiązek optycznych. Obecność nieprzezroczystego obiektu, jakim jest część ciała człowieka powoduje „przerwanie wiązki”. Światło nie dociera do odpowiedniego elementu odbiorczego w wyniku czego następuje detekcja obiektu.

Kurtyny bezpieczeństwa działają w widmie podczerwonym, zatem nie widać poszczególnych wiązek. Promienie są aktywowane sekwencyjnie, tzn. nadajnik kurtyny załącza diody nadawcze według ustalonej kolejności. Ponieważ odbiornik musi aktywować odpowiednie diody odbiorcze w takiej samej kolejności oraz odpowiednim czasie konieczna jest synchronizacja pomiędzy oboma urządzeniami.

Większość dostępnych na rynku urządzeń synchronizuje się na drodze optycznej. Oznacza to że nie jest wymagane połączenie elektryczne pomiędzy nadajnikiem i odbiornikiem. Do synchronizacji używane są określone wiązki (zazwyczaj jedna lub dwie).

Przykłady aplikacji

Aplikacje w których wykorzystywane są kurtyny bezpieczeństwa można podzielić na trzy grupy:

- Zabezpieczenie punku niebezpiecznego.

- Zabezpieczenie dostępu.

- Zabezpieczenie obszaru.

Poniżej przedstawiono ich krótką charakterystykę.

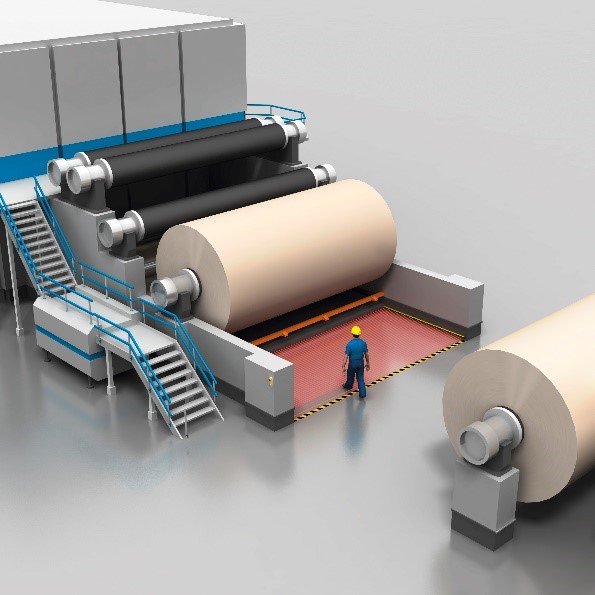

Zabezpieczenie punku niebezpiecznego

Takie rozwiązanie stosowane jest, gdy wymagany jest cykliczny, częsty dostęp do maszyny, np. prasy, stanowiska montażowe. Żeby zapewnić ergonomię pracy, w tego typu aplikacjach urządzenie bezpieczeństwa zamontowane jest bardzo blisko zagrożenia. Wówczas operator wykonuje krótkie ruchy – pracuje głównie rękoma, nie musząc się pochylać lub przemieszczać całego ciała. Jednak ze względu na konieczność wykrywania najmniejszych części ciała – palców, należy stosować kurtyny o małej rozdzielczości, a więc droższe.

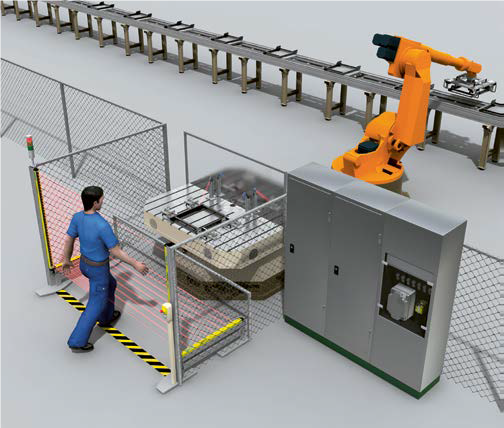

Zabezpieczenie dostępu

Takie rozwiązanie stosowane jest, gdy wymagany jest sporadyczny dostęp do obszaru niebezpiecznego, np. maszyny o długim cyklu produkcyjnym. Urządzenie bezpieczeństwa ma zazwyczaj zadanie wykryć wejście całego ciała człowieka, dlatego wystarczające są bariery z pojedynczymi wiązkami. Mają one zasięgi pracy dochodzące nawet do 90 m, co umożliwia „ogrodzenie” dużych obszarów. Stosując lustra można zabezpieczyć dostęp z kilku stron. Rozwiązanie takie jest znaczenie tańsze, ale nie zapewnia wykrycia osób znajdujących się w środku, dlatego powinno być stosowane tylko, gdy ocena ryzyka na to pozwala.

Zabezpieczenie obszaru

Stosuje się głównie w celu uniemożliwienia uruchomienia maszyny, gdy ktoś znajduje się w strefie zagrożenia. Zazwyczaj konieczne jest wykrycie nogi człowieka, zatem urządzenia muszą mieć odpowiednią rozdzielczość – ok. 70 mm . Ponadto jeżeli nie zostało zainstalowane inne urządzenie do wykrywania wejścia w obszar niebezpieczny, to długość kurtyny powinna wynikać z wymaganej odległości bezpiecznej. W praktyce w tego typu aplikacjach częściej stosuje się laserowe skanery bezpieczeństwa, gdyż umożliwiają one tworzenie obszarów o różnym kształcie (nie tylko prostokąta).

Wymagania prawne

Zgodnie z wymaganiami Dyrektywy Maszynowej 2006/42/WE, producent maszyny powinien budować maszyny bezpieczne. Dotyczy to również układu sterownia, który powinien być odporny na możliwe usterki i błędy, zwłaszcza jeżeli realizuje funkcje bezpieczeństwa, czyli takie których nieprawidłowe działanie może doprowadzić do wzrostu zagrożenia dla człowieka. Niewątpliwie elementami takiego układu są kurtyny bezpieczeństwa. Wymagania dotyczące elektroczułego wyposażenia ochronnego zostały określone w normie EN IEC 61496-1 zharmonizowanej z Dyrektywą Maszynową. Dokument ten definiuje tzw. typy urządzeń i określa ogólne wymagania dla nich, w tym również maksymalne osiągane poziomy bezpieczeństwa.

Druga cześć normy – EN IEC 61496-2 określa podstawowe wymagania dotyczące kurtyn bezpieczeństwa, koncentrując się w dużej mierze na wymaganiach optycznych. Poniżej przedstawiono porównanie dwóch podstawowych typów kurtyn bezpieczeństwa.

Odległość bezpieczna

Podstawowym zadaniem kurtyny bezpieczeństwa jest wykrycie człowieka sięgającego lub wchodzącego w niebezpieczny obszar maszyny. Ponieważ dostęp taki jest swobodny i żadne optyczne urządzenie bezpieczeństwa nie może go zablokować, konieczne jest umieszczenie kurtyny w odpowiedniej odległości. Musi ona zapewnić odpowiednie wczesne wykrycie naruszenia, tak aby zagrożenie ustało zanim nastąpi kontakt z niebezpiecznym miejscem. W praktyce powinno wykonać się pomiary tzw. dobiegu maszyny, czyli czasu jaki jest potrzebny na jej zatrzymanie. Uwzględniając dodatkowo czas reakcji urządzeń oraz prędkość zbliżania się, można wyliczyć wymaganą odległość bezpieczeństwa.

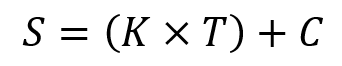

Ogólny wzór przedstawiono poniżej:

- S – wymagana odległość bezpieczeństwa,

- K – prędkość wtargnięcia (przyjmuje się 2 m/s, lub 1,6 m/s),

- T – całkowity czas reakcji układu oraz czas zatrzymania,

- C – dodatek bezpieczeństwa związany z rozdzielczością kurtyny i sposobem montażu.

Odpowiednie szczegółowe wzory można znaleźć w normie PN-EN ISO 13855. Uwzględnia się również rodzaj aplikacji – sposób montażu urządzenia, w szczególności rozdzielczość.

Poniżej przedstawiono jak rozdzielczość kurtyny wpływa na dodatek C, a tym samym na wymaganą odległość bezpieczeństwa. Im mniejsza rozdzielczość, tym mniejsze obiekty są wykrywane (np. palec) i tym bliżej można zainstalować kurtynę. Urządzenia o rozdzielczości powyżej 40 mm pozwalają zgodnie z normą na przełożenie całej ręki. Wówczas dodatek C wynikający z sięgania przez kurtynę wzrasta do 850 mm. Dlatego urządzenia o rozdzielczości powyżej 40 mm nazywa się często barierami.

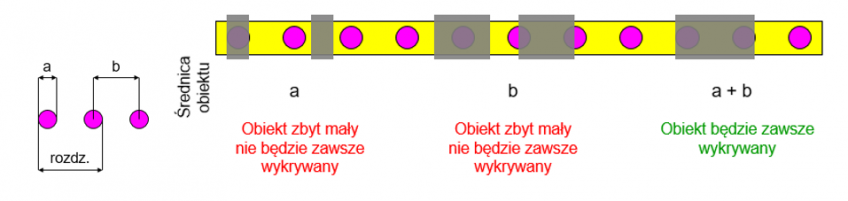

Czym jest rozdzielczość? Jest to wielkość obiektu (średnica), który na pewno zostanie wykryty. Przykładowo chcąc wykryć palec wymagane jest urządzenie o rozdzielczości 14 mm. Często (błędnie), uważa się że rozdzielczość to odległość między poszczególnymi wiązkami. W rzeczywistości, aby obiekt został wykryty musi „przysłonić” przynajmniej jedną wiązkę niezależnie od tego w którym miejscu się on znajduje. Zatem rozdzielczość to odległość między środkami wiązek (b) + średnica wiązki (a). Pokazuje to poniższa grafika.

Przykładowe funkcje kurtyn bezpieczeństwa

Kurtyny bezpieczeństwa mogą mieć wiele użytecznych funkcji. Poniżej przedstawiono kilka najczęściej spotykanych.

Muting

W pewnych aplikacjach, np. przy automatycznym transporcie materiałów do oraz ze strefy niebezpiecznej, konieczne jest chwilowe zawieszenie działania uchodzenia ochronnego. Kurtyna przez którą przejeżdża obiekt, pomimo naruszenia strefy detekcji, zezwala na pracę maszyny. Wykorzystuje się wówczas funkcję mutingu, do której aktywacji potrzebne są przynajmniej dwa niezależne sygnały. Bardzo często pochodzą one od czujników umieszczonych przy urządzeniu ochronnym, które wykrywają przejeżdżający obiekt. Funkcję mutingu można zrealizować na specjalnych modułach lub programowalnych sterownikach bezpieczeństwa. Takie rozwiązanie wymaga jednak poprowadzenia dużej ilości sygnałów do szafy sterowniczej. Dlatego urządzenia bezpieczeństwa – np. kurtyny świetlne – posiadają zintegrowaną funkcję mutingu, umożliwiając bezpośrednie podłączenie czujników mutingu (wykrywających przejeżdżający obiekt) oraz często wymaganą lampę mutingu.

Kaskada

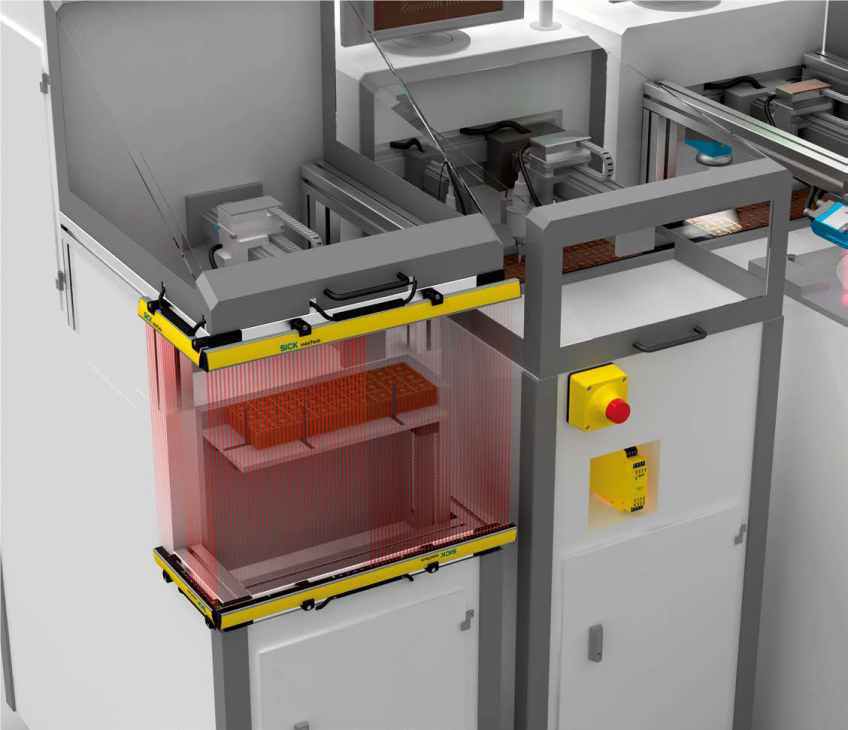

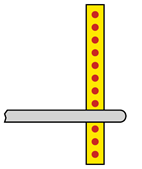

Bardzo często zdarza się, że z obliczeń tzw. odległości bezpiecznej wynika iż urządzenie bezpieczeństwa musi być zamontowane w znacznej odległości od miejsca niebezpiecznego. Powstaje wówczas obszar pomiędzy maszyną, a kurtyną w której może znaleźć się człowiek nie będąc wykrywanym. Istnieje wówczas ryzyko, że maszyna zostanie uruchomiona pomimo jego obecności. Ryzyko to wzrasta jeżeli takie działanie znacząco ułatwi pracę lub zwiększy wydajność. Wówczas motywacja do „oszukania” układu jest większa. Również, gdy na danym stanowisku pracuje więcej niż jeden operator większe są szanse przypadkowego uruchomienia maszyny, przez jednego z nich. W takich aplikacjach stosuje się dodatkowe urządzenie monitorujące niebezpieczny obszar. Często jest to kurtyna zamontowana w poziomie. Żeby uprościć instalację elektryczną, urządzenia bezpieczeństwa umożliwiają łączenie w tzw. kaskadę. Wówczas sygnały z jednego urządzenia wprowadzane są na kolejne itd. Do szafy sterowniczej podłącza się tyko jedno urządzenie z kaskady, co pozwala również zaoszczędzić na ilości wejść w modułach bezpieczeństwa lub sterowniku. Zazwyczaj kaskada ogranicza się do maksymalnie 3 urządzeń. Czasem ograniczeniem jest również ilość wiązek w całym systemie kaskady. Ograniczenie te zawsze warto zweryfikować przed instalacją systemu.

Na powyższym rysunku przedstawiono aplikację z dwiema kurtynami pionowa i poziomą połączonymi w kaskadzie. Kurtyna pionowa blokuje maszynę w przypadku wejścia człowieka. Kutyna pozioma uniemożliwia uruchomienie maszyny do momentu opuszczenia przez operatora obszaru niebezpiecznego.

Możliwość kaskadowego łączenia urządzeń przydaje się również w przypadku zabezpieczania punków niebezpiecznych w kilku stron jednocześnie. W takich aplikacjach urządzenia montowane są w taki sposób, aby był swobodny dostęp – beż dodatkowych pionowych słupków konstrukcyjnych.

W tego typu aplikacjach należy zwrócić uwagę na miejsce łączenia kurtyn w narożnikach. Zależnie od konstrukcji kurtyny mogą powstać obszary o większej (gorszej) rozdzielczości – skraje wiązki sąsiednich kurtyn są odsunięte bardziej od siebie. W wyniku tego wymagana odległość bezpieczeństwa będzie większa i konieczne będzie odsunięcie kurtyn o punku niebezpiecznego. W rezultacie pogorszona może być ergonomia pracy na maszynie. W tego typu aplikacjach stosuje się kurtyny o bardzo małych przekrojach poprzecznych. Należy zawsze sprawdzić jaką rozdzielczość zapewnia producent kurtyny w przypadku takiego połączenia.

Redukcja rozdzielczości

Jednym z podstawowych parametrów kurtyny bezpieczeństwa jest rozdzielczość, czyli średnica obiektu który na pewno zostanie wykryty. W praktyce mniejsza rozdzielczość oznacza wykrywanie mniejszych obiektów, a więc możliwość zamontowania urządzenia bliżej obszaru niebezpiecznego. Są jednak aplikacje, gdzie podczas pracy w obszarze wykrywania kurtyny muszą znajdować się pewne obiekty, np. arkusz blachy na prasie krawędziowej. Pojawia się wówczas wymóg, aby nie wykrywać obiektów mniejszych niż określony wymiar.

W przypadku, gdy obiekt taki znajduje się zawsze w określonym miejscu, wówczas można zamontować kurtynę w taki sposób, żeby obiekt znalazł się pomiędzy wiązkami. W praktyce jednak, taki obiekt zmienia miejsce, np. w procesie gięcia na prasie krawędziowej. Wówczas podczas przemieszczania się przerwie on wiązkę w kurtynie i spowoduje zatrzymanie. Zastosowanie kurtyny o większej rozdzielczości nie rozwiązuje problemu, bo wiązki są po prostu rozmieszczone rzadziej, a przemieszczający się obiekt może przerwać jedną z nich.

Z pomocą przychodzi funkcja dynamicznej redukcji rozdzielczości. W algorytmie działania kurtyny znajduje się warunek pozwalający na przysłonięcie jednej lub nawet dwóch wiązek (obok siebie), zależnie od ustawionej konfiguracji. Takich obiektów może być w strefie detekcji kurtyny więcej niż jeden. Jednak warunkiem jest to, aby żaden z nich nie przesłonił określonej liczy wiązek. Należy też uważać, aby odległość między takimi obiektami gwarantowała przejście chociaż jednego promienia świetlnego w kurtynie.

Na powyższym rysunku przedstawiony został przykład wykorzystania funkcji dynamicznej redukcji rozdzielczości na prasie krawędziowej. Arkusz blachy może znajdować się cały czas w kurtynie nie powodując jej zatrzymania. Może przysłonić maksymalnie jedną wiązkę świetlną.

Poniżej przedstawiono jak wpływa dynamiczna redukcja rozdzielczości wykrywanie obiektów, na przykładzie kurtyny SICK serii deTec4.

| Rozdzielczość fizyczna | Redukcja | Rozdzielczość efektywna | Maksymalna wielkość ruchomych obiektów |

| 14 mm | 1 wiązka | 24 mm | 10 mm |

| 2 wiązki | 34 mm | 20 mm | |

| 30 mm | 1 wiązka | 55 mm | 25 mm |

| 2 wiązki | 80 mm | 50 mm |

- Rozdzielczość efektywna, oznacza że obiekty o podanej średnicy oraz większej na pewno zostaną wykryte przez kurtynę. Dla tej rozdzielczości należy określić wymaganą odległość bezpieczną.

- Maksymalna wielkość ruchomych obiektów oznacza, że takie obiekty oraz mniejsze nie zostaną wykryte i mogą swobodnie poruszać się w polu detekcji kurtyny.

- Obiekty, których wielkość jest pomiędzy wyżej opisanymi wartościami mogą, ale nie muszą być wykryte. Zależy to od miejsca w którym naruszają obszar detekcji. W praktyce pręt kontrolny o takiej średnicy przesuwany wzdłuż pola detekcji będzie powodował cykliczne załączenia i wyłączenia układu.

Maskowanie (tzw. blanking)

W przypadku wielu urządzeń AOPD (aktywnych optoelektronicznych urządzeń ochronnych) konfiguracja zdolności detekcji i/lub pola ochronnego może być określona w taki sposób, że obecność jednego lub wielu obiektów w określonej części pola ochronnego nie prowadziła do wywołania funkcji bezpieczeństwa (stan wyłączony). Maskowanie może służyć do tego, aby przeprowadzić określone obiekty przez pole ochronne, np. wąż cieczy chłodząco-smarującej, suwak/przenośnik przedmiotów obrabianych.

W przypadku maskowania stałego zamaskowany obszar ma na stałe zdefiniowane położenie i wielkość. W przypadku maskowania ruchomego na stałe określona jest tylko wielkość obszaru maskowania, nie dotyczy to jednak położenia w polu ochronnym.

Poniżej przedstawiono rodzaje maskowania i zasadę ich działania. Dostępność poszczególnych opcji zależna jest od rodzaju kurtyny.

|

Maskowanie stałe |

Maskowanie ruchome | ||

|

Maskowanie stałe |

Maskowanie stałe ze zwiększoną tolerancją wielkości | Maskowanie ruchome z pełnym nadzorem obiektu | Maskowanie ruchome z częściowym nadzorem obiektu |

| Obiekt o stałej wielkości musi znajdować się w określonym miejscu w polu ochronnym. | Od strony operatora przez pole ochronne może przemieszczać się obiekt o ograniczonej wielkości. | Obiekt o stałej wielkości musi znajdować się w określonym obszarze w polu ochronnym. Obiekt może się poruszać. |

Obiekt o stałej wielkości może znajdować się w określonym obszarze w polu ochronnym. Obiekt może się poruszać. |

|

|

|

|

Wskazówki dotyczące montażu

Wiązka wychodząca z kurtyny nie jest równoległa – światło rozchodzi się. Kąt rozchodzenia się tego światła jest określony w stosownej normie. Podobnie układ optyczny odbiornika potrafi odebrać światło z innego kierunku niż prostopadły. Taka właściwość tych urządzeń powoduje, że łatwiej jest je ustawić względem siebie oraz są mniej wrażliwe na wzajemne przesunięcia np. spowodowane wibracjami. Niestety wynikają również z tego pewnie wady o których użytkownik koniecznie powinien wiedzieć.

Odbicie wiązki światła

Związane jest z tym duże niebezpieczeństwo przedstawione na poniższej grafice. Pomimo obecności człowieka w płaszczyźnie pomiędzy nadajnikiem i odbiornikiem, a więc „przerwania” głównego strumienia światła, jego część odbija się od znajdującego się w pobliżu obiektu i trafia do odbiornika. Urządzenie może zezwolić na pracę pomimo niebezpiecznej sytuacji. Konieczne jest zachowanie odpowiedniej odległości płaszczyzny detekcji od sąsiadujących elementów. W każdej instrukcji znajduje się znajduje się wzór pozwalający wyliczyć wymaganą odległość.

Kodowanie

Zazwyczaj nadajnik i odbiornik danej wersji kurtyny można kupić oddzielnie. Wówczas każdy odbiornik może działać z dowolnym nadajnikiem. Jest to niewątpliwa zaleta np. ze względów utrzymania ruchu i ewentualnych wymian. Skoro jednak nadajnik i odbiornik nie są ze sobą „powiązane” należy uwzględnić inną niebezpieczną sytuację.

Na poniższej grafice przedstawiono dwie identyczne maszyny pracujące obok siebie. Jak widać wiązki światła z nadajnika S1 mogą trafić do odbiornika R2. Ponieważ nadajnik S2 został przysłonięty przez operatora maszyny, odbiornik R2 synchronizuje się z nadajnikiem S1 w innej maszynie i zezwala na pracę.

Takim sytuacjom można zapobiegać stosując mechaniczne przeszkody, zamianę nadajnika i odbiornika na jednej z maszyn lub funkcji kodowania wiązki.

Podłączenie do układu sterownia

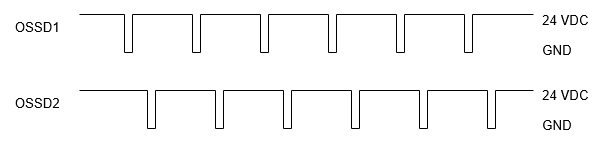

Wyjścia OSSD

Do podłączenia kurtyny do układu sterowania wykorzystuje się dedykowane do tego celu wyjścia. Obecnie tworzone są one w technice półprzewodnikowej co zapewnia większą trwałość – niezależnie od ilości cykli, oraz lepszą diagnostykę. Wyjścia bezpieczeństwa nazywane OSSD zawsze występują podwójnie, aby zapewnić redundancję (dwu-kanałowość). Warto wiedzieć iż wyjścia te są testowane przez urządzenie bezpieczeństwa. Test polega na cyklicznym wyłączaniu wyjścia na kilka µs. W czasie testu napięcie na wyjściu powinno spaść. Oba wyjścia testowane są naprzemiennie. W ten sposób wykryte zostaną wszelki zwarcia oraz przebicia, jak również uszkodzenie samego tranzystora wyjściowego kurtyny. Urządzenie do którego podłączane są wyjścia nie powinno reagować na testy. Poniżej przedstawiono jak wygląda sygnał na wyjściach bezpieczeństwa kurtyny w stanie załączonym.

Funkcja EDM

Obecnie większość urządzeń bezpieczeństwa podłącza się do modułów bezpieczeństwa lub programowalnych sterowników, które posiadają wbudowane układy diagnostyczne. W przypadku jednak, gdy bezpośrednio na wyjściach kurtyny zostaną podłączone przekaźniki lub proste moduły bezpieczeństwa (bez własnej diagnostyki), wówczas konieczne jest ich monitorowanie. Można wówczas wykonać obwód sprzężenia zwrotnego do kurtyny. Układ taki nazywa się EDM (ang. External Device Monitoring – monitorowane urządzenia zewnętrznego). Funkcja ta wykorzystuje zasadę mechanicznie połączonych styków opisaną w normie PN-EN 60947-5-1, zgodnie z którą styki NO oraz NC nie mogą być jednocześnie w stanie zamkniętym. Sklejenie się dowolnego styku wykonawczego sprawia, że obwód sprzężenia zwrotnego pozostaje otwarty, a w konsekwencji nie jest możliwe uruchomienie układu.

Funkcja Reset

Po naruszeniu pola ochronnego kurtyny, następuje wyłączenie wyjść bezpieczeństwa, a w konsekwencji zatrzymanie niebezpiecznych ruchów maszyny. W większości aplikacji, zgodnie z przepisami oraz oceną ryzyka, ponowne uruchomienie wymaga celowego zadziałania, np. naciśnięcie przycisku lub sekwencji przycisków. Układ sterowania musi zatem realizować funkcję tzw. blokownia ponownego uruchomienia maszyny. W prostych układach funkcję taką może pełnić urządzenie bezpieczeństwa. Wówczas do odpowiedniego wejścia na kurtynie podłącza się przycisk. Załączenie wejść następuje po naciśnięciu i puszczeniu przycisku, co ma potwierdzać świadome działania operatora.

Inne ciekawostki

Kurtyna SICK miniTwin

Nie każda kurtyna składa się z nadajnika po jednej stronie i odbiornika po drugiej stronie. Kurtyna SICK miniTwin to jedyne na świecie rozwiązania, gdzie po obu stronach znajduje się taki sam element. Składa się on w połowie długości z nadajnika, a druga połowa to odbiornik. Takie rozwiązanie upraszcza system zamówieniowy – jeden numer referencyjny – oraz redukuje magazyn części zamiennych – jedno urządzeniem zamiast dwóch.

Kontakt w sprawie barier bezpieczeństwa

Zobacz też w ofercie SICK:

- Optoelektroniczne kurtyny bezpieczeństwa

- Wielowiązkowe bariery bezpieczeństwa

- Lustra i kolumny do urządzeń

- Laserowe skanery bezpieczeństwa

- Systemy kamer bezpieczeństwa

- Jednowiązkowe bariery bezpieczeństwa

- Zestawy aktualizacyjne do optoelektronicznych urządzeń ochronnych

Zapraszamy do kontaktu na stronie SICK

SICK Sp. z o.o.

ul. Nakielska 3

01-106 Warszawa

Polska