W tym artykule chciałbym przedstawić sposób konfiguracji połączenia pomiędzy robotem KUKA generacji KRC4 oraz sterownikiem Beckhoff. Postaram się omówić sposób konfiguracji po stronie robota, jak i sterownika krok po kroku w zrozumiały sposób.

Połączenie fizyczne

Komunikacja pomiędzy urządzeniami odbywa się poprzez sieć EtherCAT. Z uwagi na to, iż zarówno szafa robota, jak i sterownik jest Masterem sieci EtherCAT, nie ma sposobu na bezpośrednie połączenie obu urządzeń. Połączenie dwóch Masterów wymaga zastosowania tzw. bridge, który umożliwia komunikacje pomiędzy różnymi urządzeniami typu Master. Moduł bridge, który powinien zostać zastosowany to EL6695-1001. Dodatkowo powinien on zostać połączony wraz z modułem komunikacyjnym EK1100. Całość można zamontować w szafie robota, co zapewni szybki dostęp do obu urządzeń, lub w innym dogodnym miejscu. Zarówno moduł komunikacyjny EK1100, jak i moduł bridge powinny zostać zasilone napięciem 24V.

Port EtherCAT znajdujący się w szafie robota powinien zostać połączony z wejściowym portem modułu EK1100 a sterownik PLC z wejściowym portem modułu EL6695-1001. Wyjściowe porty obu modułów mogą służyć do rozbudowania sieci EtherCAT o kolejne moduły. Sposób połączenia został przedstawiony w prosty graficzny sposób na poniższym rysunku.

KUKA Workvisual

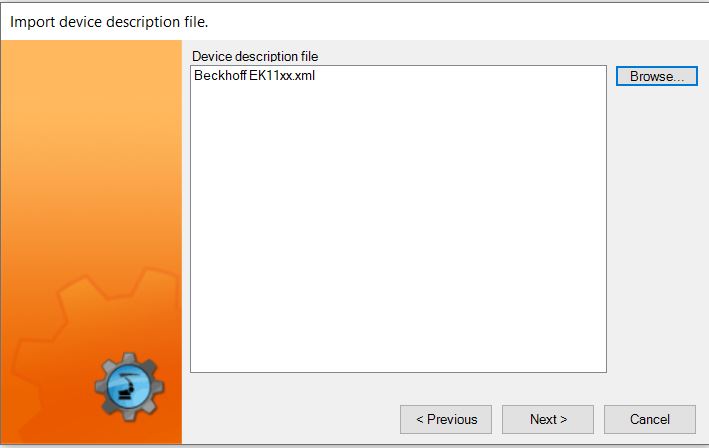

Po utworzeniu wszystkich niezbędnych połączeń możemy przystąpić do konfiguracji połączenia w programie Workvisual. Po utworzeniu nowego projektu oraz konfiguracji samego robota (czego nie będę opisywać, bo nie o tym jest artykuł) należy importować niezbędne pliki .esi modułów Beckhoff, które możemy pobrać ze strony Beckhoff.pl. Należy importować pliki modułu komunikacyjnego EK1100 oraz modułu bridge EL6695-1001. Aby importować pliki, należy otworzyć Workvisual (bez otwierania żadnego projektu) kliknąć file, a następnie import/export. W oknie, które się otworzy należy wybrać opcję Device from description file, a następnie odszukać i dodać wcześniej wspomniane moduły.

Po dodaniu modułów możemy przystąpić do utworzenia sieci EtherCAT poprzez kliknięcie PPM na zakładkę Bus structure i wybór opcji EtherCAT. Kiedy sieć EtherCAT zostanie utworzona, należy dodać w niej uprzednio importowane moduły poprzez kliknięcie PPM w zakładkę EtherCAT i wybrać opcję Add. W nowo otwartym oknie należy odszukać moduł EK1100, a następnie powtórzyć operację dla EL6695-1001.

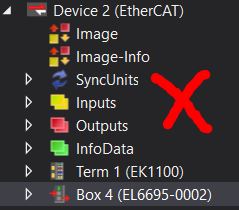

Po dokonaniu wszystkich opisanych czynności nasza sieć powinna wyglądać tak jak na poniższym zdjęciu.

Gdy wszystko się zgadza, należy dwukrotnie kliknąć w moduł KRC4 primary EL6695-1001 i przejść do zakładki Process data object. W nowo otwartym oknie należy ustalić zawartość ramki danych poprzez zaznaczenie lub odznaczenie danej formy wejść i wyjść.

Po dokonaniu wyboru należy zatwierdzić operację przyciskiem OK. Program przeniesie nas do zakładki IO mapping, gdzie należy dokonać mapowania wszystkich sygnałów, czyli zdefiniowana, na jakim zakresie wejść/wyjść dany moduł będzie działać. W górnym prawym okienku (oznaczonym czerwoną strzałką) należy wybrać zakładkę Fieldbuses, a następnie moduł KRC4 primary EL6695-1001. Po dokonaniu wyboru w prawym dolnym okienku (niebieska strzałka) pojawi się lista wszystkich dostępnych wejść/wyjść modułu, należy wybrać uprzednio skonfigurowane sygnały i przeciągnąć je na dane sygnały robota do lewego okienka (zielona strzałka) gdzie pojawi się lista wszystkich dostępnych wejść i wyjść robota.

Po zakończeniu mapowania należy skompilować projekt i wgrać go do robota.

TwinCat3

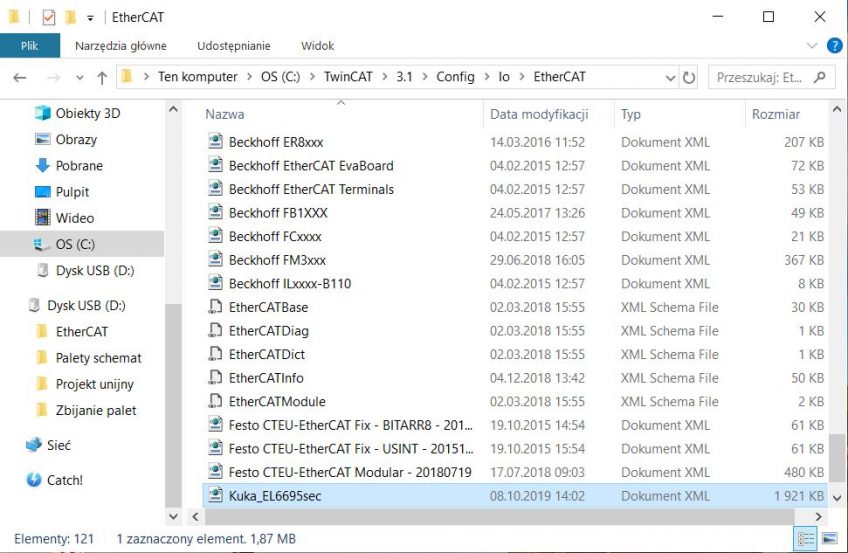

Przed rozpoczęciem działań w TwinCat3 należy pobrać plik opisowy XML modułu EL6695-1001 (można go pobrać ze strony producenta) oraz wkleić go do folderu EtherCAT (ścieżka: dysk C -> TwinCat->3.1->config->IO->EtherCAT).

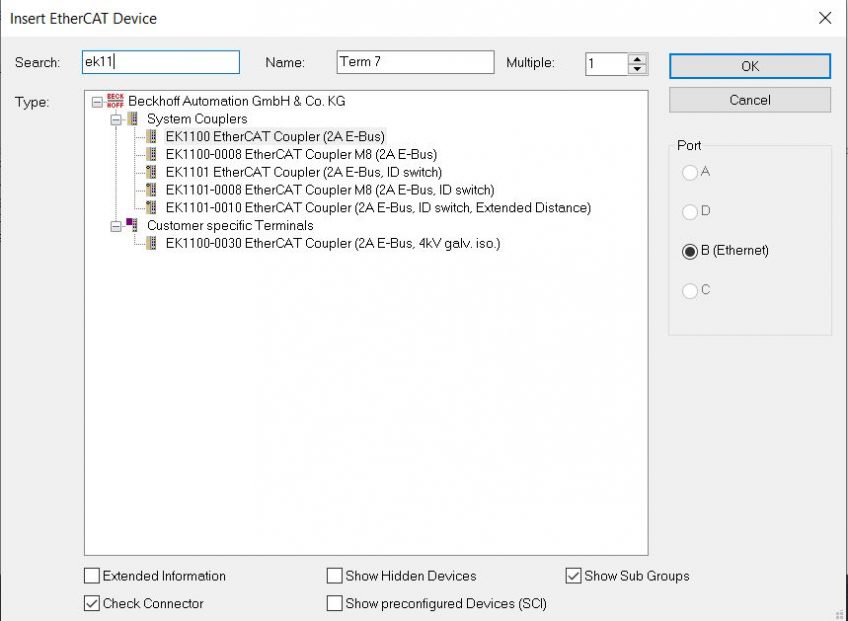

Po dokonaniu powyższych czynności możemy przystąpić do uruchomienia TwinCat3 i utworzenia nowego projektu PLC. Pierwszym krokiem konfiguracji jest dodanie modułów EK1100 oraz EL6695 do konfiguracji sieci EtherCAT. W przypadku gdy jesteśmy połączeni ze sterownikiem, można tego dokonać poprzez skan sieci EtherCAT (rozwinąć zakładkę IO, kliknąć PPM na Devices i wybrać opcję Scan) lub w przypadku tworzenia konfiguracji offline dodać urządzenia ręcznie (rozwinąć zakładkę IO, kliknąć PPM na Devices, wybrać opcję Add new device i odszukać EK1100 oraz EL6695-1001).

Należy zwrócić szczególną uwagę na to, aby dodać prawidłowy moduł EL6695-1001, dodanie zwykłego modułu EL6695 jest niepoprawne!

Gdy urządzenia zostaną odszukane lub dodane, możemy przystąpić do konfiguracji modułu EL6695-1001, w tym celu należy dwukrotnie kliknąć LPM w ikonę modułu w zakładce EtherCAT. W nowo otwartym oknie należy przejść do zakładki Slots i następnie w lewej części okna wybrać opcję Standard process data.

W tym miejscu należy zdefiniować ramkę danych wymienianą pomiędzy sterownikiem a robotem. Należy pamiętać, że musi być ona identyczna z ramką wcześniej zdefiniowaną w Workvisual. Wyboru dokonuje się poprzez zaznaczenie ilości Byte w prawym oknie oraz kliknięciu strzałki pomiędzy oknami. Zdefiniowanie ramki spowoduje pojawienie się nowej zakładki Module 3 w rozwijanej liście modułu EL6695.

Rozwijając nową listę, pojawią się zakładki wejść oraz wyjść, w tym miejscu należy podpiąć sygnały, które będą wymieniane pomiędzy robotem a sterownikiem.

Po dokonaniu wszystkich czynności należy aktywować konfigurację w sterowniku oraz przeprowadzić konfigurację wejść/wyjść w robocie. W celu sprawdzenia stanu połączenia możemy przesłać dane ze sterownika do robota lub z robota do sterownika. Aby przesłać dane ze sterownika do robota, należy otworzyć zakładkę danych wyjściowych sterownika (EtherCAT -> EL6695 -> Module3 -> Std.Out), które w tym wypadku stanowi DWORD. W nowo otwartym oknie należy przejść do zakładki online, kliknąć przycisk write oraz wpisać wartość, którą chcemy przesłać i zatwierdzić przyciskiem OK.

Po dokonaniu powyższych czynności należy przejść do panelu robota i otworzyć w nim zakładkę wejść cyfrowych, przesłana wcześniej wartość powinna być wyświetlana binarnie na odpowiednich wejściach.

Sprawdzenia stanu komunikacji możemy też dokonać w drugą stronę, wysterowując dane wyjścia cyfrowe robota i sprawdzić okno odbieranych wejść cyfrowych sterownika.

Mam nadzieję, że powyższym artykułem ułatwiłem wam sposób konfiguracji komunikacji omawianych urządzeń.

Ocena artykułu zgłoszonego do Konkursu iAutomatyka 4.0 pisz artykuły, zdobywaj punkty, wymieniaj je na nagrody.

Kryterium 1 2 3 4 5 6 7 8 9 10 Punkty (0-2) 2 2 2 1 2 0 2 0 2 2 Suma zdobytych punktów: 15