Ostatnio w moje ręce wpadł falownik ABB ACS355. W zestawie była dołączona płytka komunikacyjna FENA-21. Jako, że posiadam sterownik Siemens S7-1200, grzechem by było nie spróbować skomunikować się z falownikiem po Profibusie.

W dzisiejszym artykule opiszę parametryzację falownika, a następnie modułu komunikacyjnego. Na końcu stworzę projekt w Tia Portal oraz uruchomię napęd. Do testów użyłem napęd prądu zmiennego, którego tabliczkę znamionową możemy zobaczyć poniżej:

Podstawowa konfiguracja falownika

Na panelu falownika mamy do wyboru parametry o numerach od 01 do 99. Każdy parametr odpowiada za inne funkcje – ich dokładny opis znajdziemy w manualu na stronie producenta : Manual_ABB_ACS355.

Na początek zajmiemy się podstawowym parametrem 99 – START-UP DATA.

Parametry ustawiłem zgodnie z tabliczką znamionową silnika, którą umieściłem na górze artykułu. Nie ma potrzeby ustawiania liczby biegunów oraz cos (fi). Zostaną one automatycznie dobrane przez falownik.

Następnie ustawimy parametr 20 – LIMITS

Maksymalny prąd falownika ustawiłem jako 1,8 prądu znamionowego, zgodnie z zaleceniem producenta. Jako, że silnik ma chłodzenie własne – ustawię częstotliwość minimalną na bezpieczne 15 [Hz], a maksymalną na 50 [Hz].

Parametryzacja płytki komunikacyjnej FENA-21

FENA-21 posiada dwa wejścia RJ-45. Pozwala ona na komunikację za pomocą protokołów:

- Modbus/TCP

- Ethernet/IP

- Profinet IO

Ja skupię się jedynie na tym co nas dzisiaj interesuje – Profinet IO.

Manual do tego modułu możemy oczywiście pobrać ze strony producenta : FENA-21.

1. Sprawa podstawowa – wepnijmy zasilanie falownika, wyjście na falownik, następnie włączmy zasilanie falownika.

2. Zezwólmy teraz na komunikację pomiędzy falownikiem a płytką komunikacyjną.

3. Skonfigurujmy parametr 51 – EXT COMM MODULE.

Na pierwszy rzut oka może dziwić brak ustawień adresu IP. Producent jednak zaleca ustawienie statycznego IP = 0.0.0.0

Dzięki temu wybór adresu będzie możliwy tylko w jednym miejscu – w PLC, co może zapobiec ewentualnym problemom, choćby z przypadkowym pokrywaniem się adresów w jednej sieci.

Dodatkowo ważnym jest tu opisanie ostatniego parametru – wybór telegramu.

Dostępne są telegramy :

- PPO3

- PPO4

- PPO6

- PPO7

Różnią się one tym, że im telegram ma wyższy numer tym możemy za jego pomocą odczytać / zapisać więcej informacji z / do falownika.

W naszym wypadku PPO4 pozwala na odczyt i zapis po 6 słów 16-bitowych.

4. Parametr 30 – FAULT FUNCTIONS.

Jak widzimy w tabeli powyżej jeśli falownik wykryje brak komunikacji ze sterownikiem powyżej 3 sekund, wystawi on alarm oraz zatrzyma silnik. Producent daje również inne możliwości reakcji na błąd np. przytrzymanie ostatniej prędkości silnika.

5. Czas na ustawienie danych procesowych wychodzących i przychodzących do modułu FENA-21 – parametry 54 i 55.

Jako, że wcześniej wybraliśmy protokół PPO Type 4, to mamy do wyboru po 6 słów wejściowych i wyjściowych, które możemy czytać lub wysyłać przez moduł.

Zacznijmy od parametru 54 – DATA IN. Są to dane jakie możemy odczytać z falownika.

Konfigurację widzimy poniżej:

Słowo statusowe (Status Word) jest tu obowiązkiem. Kolejne bity w tym słowie mówią nam o aktualnym statusie pracy napędu. W przypadku problemów z rozruchem, to tu należy na początku szukać problemów.

Pozostałe wartości mogą być przez nas dowolnie wybrane z listy parametrów. Ja wybrałem aktualną prędkość, częstotliwość oraz prąd silnika.

Dlaczego do parametru 5403 wpisujemy 103 (Aktualna częstotliwość) ?

Zgodnie z manualem ta wartość to xxYY, gdzie:

- xx – numer parametru

- YY – numer indeksu parametru.

Tak więc widać, że aktualna częstotliwość jest dostępna pod parametrem 01 – ACTUAL SIGNALS, o indeksie 03.

Inne wartości możemy analogicznie dowolnie wybierać, a trzeba powiedzieć, że możliwości jest sporo.

Następnie przechodzimy do parametru 55 – DATA OUT. Skoro wcześniej były dane do odczytu, teraz zabierzemy się za konfigurację danych jakie możemy wysłać do falownika.

Ponownie konfigurację widzimy poniżej :

W naszym przykładzie wystarczy skonfigurować te 2 parametry, choć jak wspominałem możemy ich wybrać 6.

Pierwszy – słowo zadające (Control Word) – jest obowiązkowe – bez niego nie będziemy w stanie wystartować napędu.

Drugie – prędkość zadana – również. To jest chyba jasne.

6. Aby falownik zapisał wprowadzone dane należy odświeżyć jego pamięć tzn. do parametru 5127 zapisać wartość 1.

7. Ostatnim już krokiem jest ustawienie parametrów sterowania zewnętrznego falownikiem poprzez sieć.

Tia Portal – czas na konfigurację PLC

Stwórzmy nowy projekt „Komunikacja_S7_1200_ABB_ACS355_iAutomatyka”.

Dodajmy do projektu sterownik, w moim wypadku będzie to S7-1200 1212C AC/DC/RLY.

Następnie, ściągnijmy plik .GSD ze strony ABB, który jak wiadomo jest konieczny do dodania falownika do projektu.

Musimy go rozpakować oraz w Tia Portal dodać do projektu : Options –> Manage GSD files.

Wyszukujemy ścieżkę (Source path), gdzie znajduje się rozpakowany plik, na końcu instalujemy wszystkie wersje.

Gdy już Tia ma dograny plik konfiguracyjny .gsd wystarczy dodać nasz moduł do projektu. Wchodzimy więc w zakładkę Devices & networks i w Hardware catalog szukamy FENA-21.

Gdy go znajdziemy, możemy go prosto przeciągnąć obok sterownika PLC(1), a następnie połączyć w sieć(2).

Czas na ustawienia modułu FENA-21. Gdy jesteśmy w oknie powyżej, kliknijmy 2x na moduł. Tia Portal automatycznie przeniesie nas do zakładki Device View.

Po prawej stronie widzimy Hardware Catalog. Wejdźmy kolejno w Module –> PPO Types.

Jako, że wcześniej wybraliśmy typ 4, przeciągnijmy go w pole widoczne na screenie poniżej(1).

Następnie ustawmy adresy wyjścia/wejścia używane do komunikacji z modułem(2).

Jak widzimy przy protokole PPO Type 4 mamy do wykorzystania po 6 słów (16bit) zarówno dla komend wejściowych jak i wyjściowych. Nasze adresy początkowe zostały ustawione na IW70 oraz QW70.

Zgodnie z ustawieniami parametrów 54 i 55 :

- IW70 – Słowo Statusowe (Status Word),

- IW72 – Aktualna prędkość,

- IW74 – Aktualna częstotliwość,

- IW76 – Aktualny prąd silnika,

- QW70 – Słowo Zadające (Control Word),

- QW72 – Zadana prędkość.

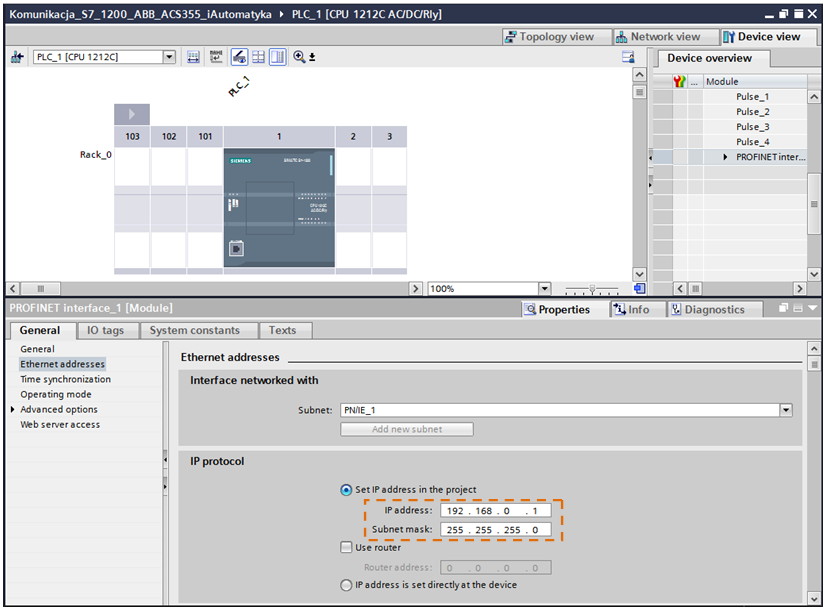

Kolejnym krokiem będzie ustawienie adresów IP dla obu urządzeń. Nie będę się tu nad tym dłużej rozpisywał. Dla obu urządzeń wchodzimy w zakładkę Device View, a następnie w Properties -> Ethernet Adresses.

Siemens S7-1200 :

Fena-21 :

Temat IP mamy już załatwiony.

Wcześniej wspominałem, że słowo zadające (Control Word) oraz słowo statusowe (Status Word) są konieczne do uruchomienia silnika. Jeszcze przed przystąpieniem do ruszenia silnika, zobaczmy co w sobie zawierają.

Control Word:

Jak widzimy każdy z szesnastu bitów ma swoje zadanie. Odpowiadają min. za gotowość do startu, awaryjne zatrzymanie czy zresetowanie błędu.

Status Word:

Słowo statusowe – mówi nam ono o aktualnym stanie danych parametrów takich jak gotowość do startu, aktywne błędy, alarmy etc.

Fizyczne połączenie PLC i Fena-21 w sieć

Kolejnym krokiem będzie połączenie układu skrętką ethernetową. Podłączmy więc do switcha nasz laptop, falownik z modułem oraz sterownik PLC.

Jeśli dobrze skonfigurowaliśmy wszystkie parametry, na panelu modułu FENA-21 powinny zapalić się na zielono obie diody : HOST, MODULE. Dioda NET powinna migać, co oznacza wymianę danych ze sterownikiem.

Jeśli po podłączeniu dioda MODULE miga na zielono przez dłużej niż 5 sekund – oznacza to, że wykonaliśmy niepełną konfigurację. Prawdopodobnie nie ustawiliśmy któregoś z rejestrów omawianych powyżej.

Powrót do TIA – uruchomienie napędu

Nasza podróż już prawie dobiega końca. Została nam rzecz najprzyjemniejsza oraz jak zobaczycie najprostsza.

Na początku w PLC Tags dodamy zmienne, konieczne do uruchomienia napędu:

Stwórzmy następnie bazę danych DB, w której umieścimy przyciski do:

- resetu,

- gotowości do startu,

- startu oraz stopu napędu.

Na koniec napiszemy prosty program. Umieszczę go w OB1.

Pierwszą czynnością jaką musimy zrobić jest skasowanie błędów na falowniku. Aby je skasować, należy w bicie 7 w Control Word ustawić wartość TRUE. Bit ten odpowiada właśnie za resetowanie błędów.

Kolejno należy ustawić wartość Control Word na: 1150 (DEC) lub 0100 0111 1110 (BIN). Dokładniej mówiąc,ustawiamy bity zezwolenia do startu.

Następnie ponownie ustawiamy Control Word na wartość : 1151 (DEC) lub 0100 0111 1111 (BIN). Jak widać zmieniamy tylko najmłodszy bit na wartość = TRUE, który odpowiada za gotowość do startu.

W tym momencie nasz napęd jest już gotowy do startu.

Ostatnim krokiem jest kontrola prędkości, ale to również nie powinno sprawić nikomu problemu. Wystarczy do rejestru QW72 (Set_speed) zapisać wartość z zakresu :

-16384 <–> 16384 (DEC)

Łatwo wywnioskować, że kierunkiem obrotów sterujemy za pomocą znaku minus. W praktyce oznacza to tylko tyle, że najstarszy bit słowa odpowiada za kierunek, pozostałe za prędkość. Oczywiście nie jest to wartość wyskalowana. Jest to jedynie wartość z zakresu minimum i maksimum jaką należy podać na wejście falownika.

Zobaczmy co się stanie jeśli do rejestru QW72 wpiszemy wartość : 16384.

Silnik rusza z maksymalną częstotliwością = 50 [Hz], prąd wynosi 2,4 [A]

Analogicznie wpiszmy do rejestru QW72 wpiszemy wartość : -16384 : Częstotliwość prąd się nie zmieniają. Zmienia się natomiast kierunek obrotów silnika co możemy zobaczyć w parametrze IW72.

Częstotliwość prąd się nie zmieniają. Zmienia się natomiast kierunek obrotów silnika co możemy zobaczyć w parametrze IW72.

Zajmijmy się jeszcze tematem zatrzymania napędu. Jest to również bardzo proste i intuicyjne.

Aby zezwolić na start musieliśmy ustawić najmłodszy bit w Control Word na TRUE. Analogicznie jeśli chcemy zatrzymać napęd, należy ustawić wartość tego bitu ponownie na FALSE. W takim wypadku napęd zatrzyma się z zaprogramowaną przez nas rampą.

Na zakończenie

Powyższy artykuł w żadnym stopniu nie rozwija w pełni zagadnienia sterowania falownikiem poprzez sieć Profinet. Zostały tu umieszczone podstawowe informacje, które pozwolą połączyć oraz uruchomić napęd. Daje to możliwość wykonania bardziej skomplikowanych projektów, takich jak choćby sterownie PID z pozycji sterownika PLC, a nie bezpośrednio poprzez falownik.

Możemy również zauważyć o ile łatwiejsza i prostsza jest konfiguracja napędów po sieci. W tym wypadku wystarczy nam skrętka ethernetowa aby móc kontrolować napęd oraz zczytywać z niego dane jakie tylko chcemy.

To tyle na dziś. Nie spodziewałem się, że tyle mi zajmie pisanie tego artykułu. W przypadku pytań czy uwag jestem do dyspozycji.

Pozdrawiam !

Artykuł został nagrodzony w Konkursie iAutomatyka w edycji Październik 2018 Artykuł został nagrodzony w Konkursie iAutomatyka w edycji Październik 2018Nagrodę Drukarka Rhino™ 4200 firmy DYMO dostarcza firma iAutomatyka.pl Więcej o konkursie: https://iautomatyka.pl/konkurs-iautomatyka/

|