Czujniki, które zapobiegają zagrożeniom i uszkodzeniom agregatu pompowego w trakcie jego pracy znajdują się we wnętrzu agregatu pompowego i są podłączone do elektrycznego przewodu lub przewodów przyłączeniowych pompy. Jak wyglądają oraz jaka jest zasada działania czujników do zabezpieczania nowoczesnych pomp chciałbym przedstawić w tym artykule.

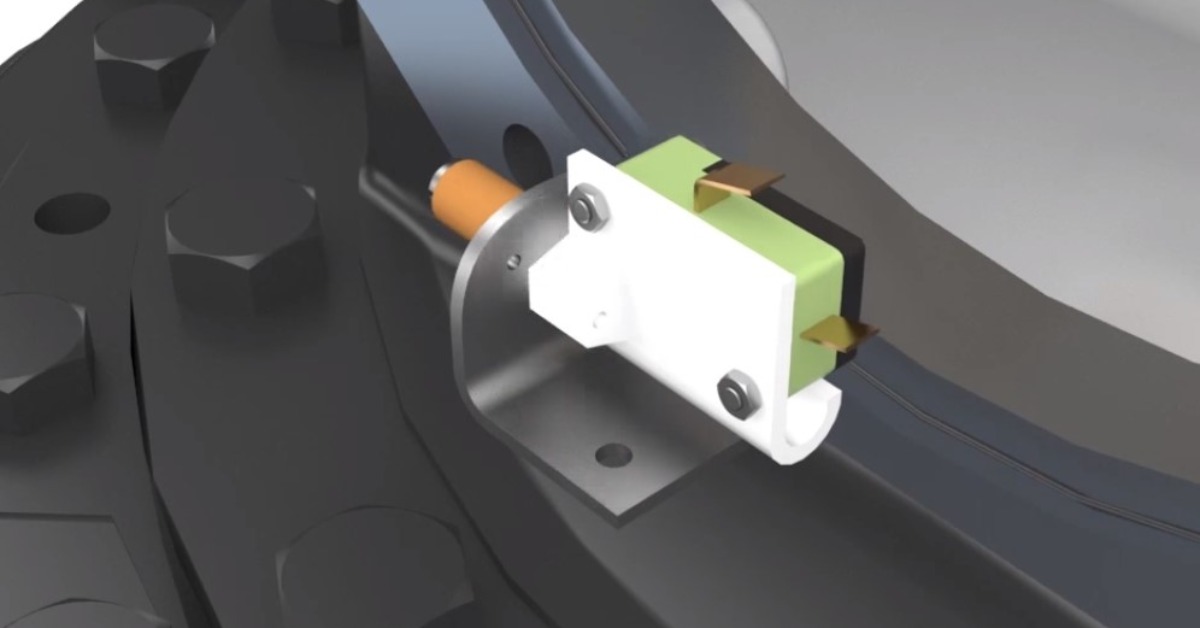

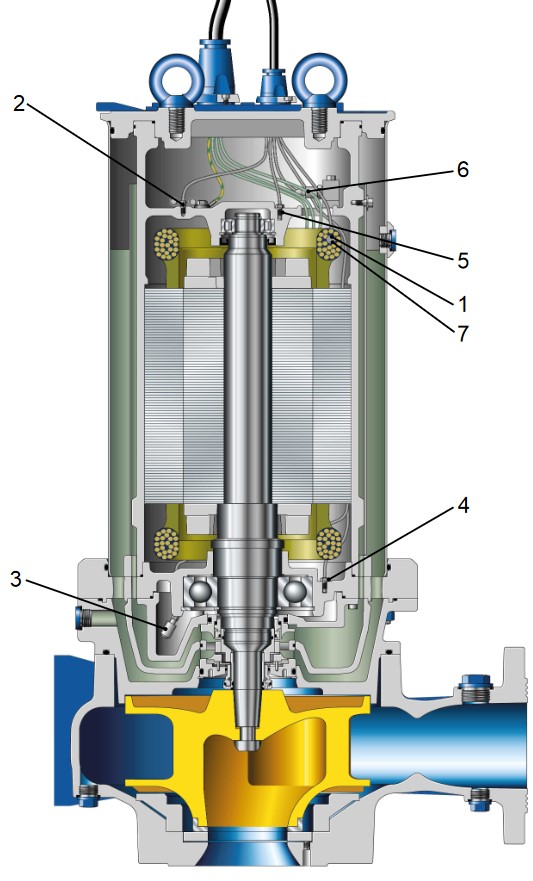

Zdjęcie przedstawiające przykładowe rozmieszczenie czujników wewnątrz pompy KSB Amarex KRT

- Temperatura uzwojeń silnika, czujnik bimetalowy lub czujnik PTC

- Wyciek w silniku, czujnik elektrodowy

- Wyciek z uszczelnienia mechanicznego, czujnik pływakowy

- Temperatura łożyska po stronie pompy, czujnik PT100

- Temperatura łożyska po stronie napędu, czujnik PT100

- Czujnik drgań łożyska po stronie napędu

- Temperatura uzwojeń silnika PT100

Kontrola temperatury

Czujnik bimetalowy

Czujnik bimetalowy chroni uzwojenia silnika pompy przed wysoką temperaturą. Zasilany napięciem 230VAC posiada zestyk wyzwalający NC (normalnie zamknięty), po osiągnięciu temperatury znamionowej otwiera obwód. Po obniżeniu temperatury automatycznie zamyka obwód elektryczny. Może bezpośrednio sterować cewką stycznika zasilającego pompę. Przykładowe temperatury zadziałania to 110, 120, 140 stopni C.

Czujnik PTC

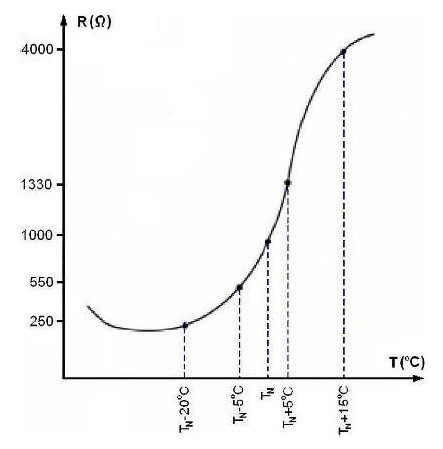

Do zabezpieczania uzwojeń silnika pompy przed nadmiernym nagrzewaniem stosowane są termistory PTC. Charakteryzują się wysokim dodatnim wzrostem rezystancji po osiągnięciu temperatury znamionowej tzw pozystory. Wykonane są w formie izolowanej pastylki z wyprowadzonymi przewodami. Stosuje się przeważnie trzy szeregowo połączone czujniki, każdy w innej fazie.

Czujników PTC nie wolno podłączać bezpośrednio pod zaciski stycznika. Do współpracy z termistorowymi czujnikami temperatury PTC przeznaczone są przekaźniki rezystancyjne np. EMT 06 firmy Eaton. Przy wzroście temperatury przynajmniej jednego z czujników ponad wartość znamionową następuje nagły wzrost rezystancji obwodu ponad 3600 Oma, powoduje to zadziałanie przekaźnika. Ponowne załączenie przekaźnika rezystancyjnego nastąpi przy spadku rezystancji w obwodzie czujników PTC do wartości poniżej 1600 Oma. Temperatury znamionowe zadziałania to : 70, 80, 90, 100, 110, 120, 130, 140, 145, 150, 155 °C a czas zadziałania to około 16 sekund.

Schemat podłączenia czujników PTC do przekaźnika rezystancyjnego EMT 06

Typowa charakterystyka rezystancyjno-temperaturowa pojedynczego czujnika PTC.

Czujnik PT100

Rezystancyjny czujnik temperatury PT100 jest odpowiedni do stosowania w zakresie niskich i średnich temperatur -200 do +600 °C. W pompach jako dodatkowe czujniki temperatury używane są głównie czujniki pomiarowe PT100. Służą do pomiarów analogowych wykorzystywanych do badania trendów, analiz oraz śledzenia usterek. Przy użyciu czujników PT100 można monitorować nie tylko temperaturę uzwojeń stojana, lecz także temperaturę łożyska po stronie napędu i łożyska po stronie pompy.

Umożliwia to:

- Rejestrowanie i przeglądanie danych oraz tworzenie wykresów trendów.

- Dwa poziomy wyzwalania, które można konfigurować: Ostrzeżenie i wyłączenie.

- Rejestrowanie wartości temperatury maksymalnej i minimalnej.

- Śledzenie usterek.

Jeżeli element wbudowany w czujnik PT100 wykryje wzrost temperatury jego rezystancja również rośnie (dodatni współczynnik temperaturowy). Rezystancja PT100 czujnika rezystancyjnego w temperaturze 0 stopni C wynosi 100 Omów. W zasadzie rozróżniane są dwa typy rezystorów pomiarowych w czujnikach temperatury PT100: cienkowarstwowe rezystory pomiarowe oraz drutowe rezystory pomiarowe. Zaletami cienkowarstwowych rezystorów pomiarowych są ich małe wymiary ogólne i wysoka odporność na drgania przy odpowiedniej budowie czujnika temperatury PT100. Czujniki rezystancyjne PT100 współpracują z przetwornikami pomiarowymi, które mogą posiadać wyjścia przekaźnikowe lub analogowe do współpracy z PLC.

Zdjęcie przedstawiające czujnik rezystancyjny PT100 stosowany w pompach zanurzeniowych

Przetwornik analogowy temperatury dokonuje ciągłego przekształcania oporu zewnętrznego czujnika PT100 temperatury na sygnał wyjściowy prądu stałego z zakresu 4-20 mA. Wskutek przekształcenia, na wyjściu pojawia się prąd proporcjonalny do temperatury środowiska, w którym znajduje się czujnik temperatury (temperatura uzwojeń silnika elektrycznego pompy, temperatura łożysk).

Zdjęcie przykładowego przetwornika do czujnika PT100 z wyjściem analogowym 4-20 mA

Temperatura łożysk

Agregat pompowy można wyposażyć opcjonalnie w układ monitorowania temperatury w obszarze łożyska po stronie pompy oraz po stronie napędu. Czujnik temperatury łożysk jest termometrem oporowym typu PT100. Musi być on podłączony do przetwornika pomiarowego temperatury z jednym wejściem PT100 i dwoma odrębnymi wyjściami przekaźnikowymi lub wyjściem analogowym dla dwóch różnych punktów przełączania (obwód czujnika maks. 6 V/2 mA).

Ustawiamy następujące wartości graniczne dla łożyska po stronie pompy:

- Alarm przy temperaturze 110 stopni C

- Wyłączenie agregatu pompowego przy temperaturze 130 stopni C

Opcjonalnie możliwe jest wyposażenie pompy w czujnik temperatury PT100 łożyska po stronie napędu. Ustawiamy następujące wartości graniczne dla łożyska po stronie napędu:

- Alarm przy temperaturze 130 stopni C

- Wyłączenie agregatu pompowego przy temperaturze 150 stopni C

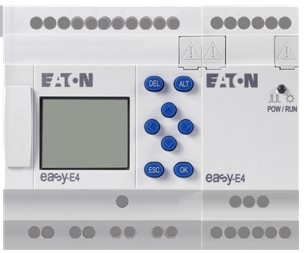

Do monitorowania wartości temperatur z czujników PT100 oraz załączenia i wyłączenia pompy możemy zastosować bardzo popularny i uniwersalny, sterownik PLC easyE4 z dodatkowym modułem rozszerzeń wejść analogowych EASY-E4-DC-4PE1. Dedykowany dla easyE4 moduł rozszerzający posiada aż cztery wejścia dla czujników rezystancyjnych PT100. Wbudowany w sterownik wyświetlacz hmi umożliwia bezpośredni podgląd monitorowanych temperatur, wyświetlanie stanów alarmowych w pompie oraz rejestrację tych zdarzeń na karcie micro sd.

Na zdjęciu easyE4 z dodatkowym modułem rozszerzeń EASY-E4-DC-4PE1 z czterema wejściami dla czujników rezystancyjnych PT100

Kontrola wycieku

Czujnik wycieku elektrodowy

We wnętrzu komory przyłącza elektrycznego pompy znajduje się elektroda służąca do monitorowania wycieków w komorze silnika elektrycznego pompy.

Zdjęcie przykładowe czujnika elektrodowego wycieku

Czujnik elektrodowy musi być podłączony do przetwornika pomiarowego kontroli poziomu cieczy, który monitoruje stan zamontowanej elektrody lub elektrod w pompie.

Zdjęcie przykładowych przetworników pomiarowych poziomu cieczy dla czujników elektrodowych

W przypadku wnikania cieczy do wnętrza komory uzwojeń lub przyłącza elektrycznego następuje zwarcie czujnika elektrodowego do korpusu metalowego pompy połączonego z przewodem PE. Wyzwolenie przekaźnika elektrodowego musi skutkować wyłączeniem agregatu pompowego.

Przekaźnik elektrodowy musi spełniać następujące wymogi:

- Obwód czujnika od 6 do 30 V AC,

- Prąd wyzwalający od 0,5 do 3 mA (odpowiada rezystancji wyzwalającej rzędu 3 – 60 kΩ).

Przykładowy schemat podłączenia czujnika elektrodowego do przekaźnika kontroli poziomu cieczy

Czujnik pływakowy

Czujniki pływakowe montowane są w:

- obudowie stojana,

- skrzynce przyłączeniowej pompy,

- komorze inspekcyjnej,

- obudowie olejowej.

W komorze wyciekowej uszczelnienia mechanicznego znajduje się wyłącznik pływakowy. Styk przełączający (maks. 250 VAC/2 A/40 VA) otwiera się w przypadku napełnienia komory wyciekowej i włącza przekaźnik alarmowy po upływie ustawionego fabrycznie czasu opóźnienia wyzwolenia. Czas opóźnienia wyzwolenia można ustawić w urządzeniu zabezpieczającym. Wyłączenie urządzenia zabezpieczającego następuje przy zamknięciu styku wyłącznika pływakowego w przypadku pustej komory wyciekowej, bez opóźnienia i w sposób samoczynny (ustawienie fabryczne). Ustawienie czasu opóźnienia ponownego uruchomienia lub blokady może być ustawione w urządzeniu zabezpieczającym np. w sterowniku PLC.

Czujnik zawilgocenia

Przeznaczony do wczesnego ostrzegania o wnikaniu cieczy do wnętrza komory przyłącza elektrycznego pompy. Czujnik przeznaczony do jednorazowego użytku. Posiada wbudowany mikro styk przełączający o czasie zadziałania poniżej 60 sekund przy wchłonięciu dwóch kropel wody.

Zdjęcie czujnika zawilgocenia z przykładowym podłączeniem sterowania stycznikiem pompy

Kontrola drgań

Czujnik drgań

W obszarze łożyska po stronie napędu agregat pompowy może być wyposażony w opcjonalny czujnik drgań. Odbiornik drgań mierzy wartość rzeczywistą promieniowej prędkości drgań w łożysku po stronie napędu. Odbiornik ma zintegrowany przetwornik sygnału ze standaryzowanym wyjściem 4-20 mA. Zapewnia to łatwą integrację z istniejącymi sterownikami PLC.

Zdjęcie przedstawia przykładowe czujniki drgań z wyjściem analogowym 4-20mA

W czujniku drgań z wyjściem analogowym 4-20mA, drgania mechaniczne łożyska przetwarzane są na sygnał elektryczny za pomocą elementu piezoelektrycznego i dostarczane do wbudowanego w czujniku przetwornika drgań. Najczęściej czujnik z przetwornikiem zasila się z pętli 4-20 mA w układzie dwu przewodowym, ze sterownika PLC, falownika lub innego układu automatyki, a sygnałem wyjściowym jest wartość skuteczna prędkości drgań, w zakresie częstotliwości od 10 Hz do 1 kHz. Typowy zakres pomiarowy czujnika drgań 4-20 mA to 0-25 mm/s lub 0-20 mm/s proporcjonalny do sygnału prądowego 4-20mA. Montując taki czujnik na oprawie łożyskowej zabezpieczymy pompę przed nieprzewidzianą awarią. Czujnik drgań może być montowany dodatkowo także po stronie napędu pompy.

Zdjęcie przedstawia sposób podłączenia przetwornika czujnika drgań 4-20mA do sterownika PLC

Przykładowe nastawy dla układu monitorowania drgań:

- Ostrzeżenie przy V = 11 mm/s.

Osiągnięta została graniczna wartość drgań, przy której niezbędne jest podjęcie środków zaradczych. Eksploatację można kontynuować, jednak niezbędne jest ustalenie przyczyny zmiany rozkładu drgań i podjęcie środków zaradczych.

- Wyzwolenie alarmu przy V = 14 mm/s.

Oznacza to osiągnięcie granicznej wartości drgań, powyżej której dalsza eksploatacja agregatu pompowego może spowodować jego uszkodzenia. Należy natychmiast podjąć środki zaradcze zmierzające do zmniejszenia drgań lub wyłączyć agregat pompowy.

Monitorowanie pracy czujnika drgań umożliwia wykrywanie usterek takich jak :

- Złe mocowanie

- Obluzowane lub zepsute części

- Wadliwe łożyska

- Zatkanie pompy

- Kawitacja

- Utrata fazy zasilania

- Nieprawidłowy ruch obrotowy

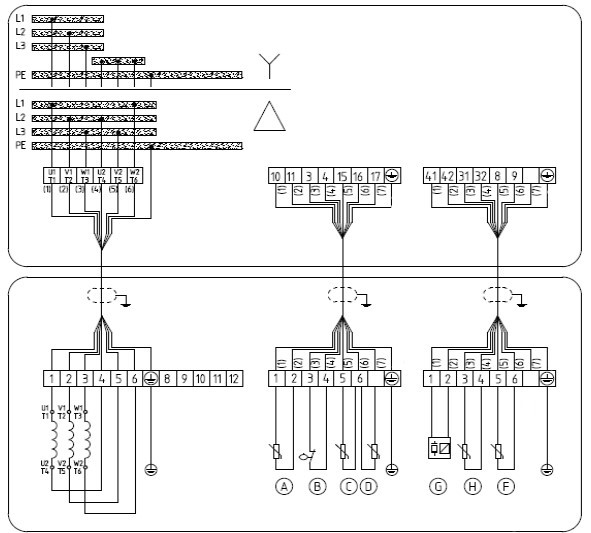

Zdjęcie przedstawia jeden z przykładowych sposobów podłączenie zasilania i czujników w pompie zanurzeniowej KSB Amarex KRT. Do agregatu pompowego przyłączone są trzy przewody 7×6+8×1.5+8×1.5

Opis oznaczeń podłączonych czujników:

A – czujnik lub czujniki (połączone szeregowo) temperatury PTC uzwojeń silnika,

B – czujnik pływakowy wycieku z uszczelnienia mechanicznego,

C – czujnik temperatury łożysk po stronie pompy PT100 (opcja dodatkowa),

D – czujnik temperatury łożysk po stronie napędu PT100 (opcja dodatkowa),

F – czujnik elektrodowy wycieku w silniku,

G – czujnik drgań z przetwornikiem analogowym 4-20mA (opcja dodatkowa),

H – czujnik lub czujniki temperatury PT100 uzwojeń silnika (opcja dodatkowa).

Film serwisowy agregatu pompowego w 45m49s filmu przedstawiono demontaż oraz montaż następujących czujników: czujnik wilgoci, czujnik obecności wody w oleju, czujniki temperatury PT100 łożyska górnego i łożyska dolnego, czujnik temperatury PT100 uzwojeń stojana stosowanych w pompach.

Film prezentujący zastosowanie czujnika drgań.

Oczywiście czujniki zabezpieczające w pompie to nie wszystko. Każda pompa zanurzeniowa powinna być dodatkowo zabezpieczona przed przeciążeniem w swojej rozdzielni sterowniczej wyłącznikiem silnikowym nastawionym na wartość 1.05 do 1.1 razy prąd znamionowy pompy, czujnikiem zaniku oraz zamiany kolejności faz, asymetrii napięcia zasilającego pompę.

Pompę należy również zabezpieczyć przed pracą na sucho czujnikiem pływakowym umieszczonym w zbiorniku w którym pracuje pompa, ponieważ jest ona chłodzona przez ciecz którą pompuje.

Powinniśmy zadbać też o monitorowanie prądu znamionowego pompy, napięcia znamionowego zasilania montując w rozdzielni sterowniczej woltomierz oraz amperomierz z przekładnikiem lub trzema przekładnikami prądowymi jeśli chcemy mierzyć prąd w każdej z trzech faz zasilających.

W monitorowaniu pracy pompy i do przeprowadzania przeglądów okresowych bardzo przydają się liczniki czasu pracy pompy oraz liczniki liczby załączeń pompy do pracy i tutaj świetnie sprawdzają się małe sterowniki PLC takie jak easyE4, LOGO!, Zelio logic, Mitsubishi Alpha itp…

Ocena artykułu zgłoszonego do Konkursu iAutomatyka 4.0 pisz artykuły, zdobywaj punkty, wymieniaj je na nagrody.

Kryterium 1 2 3 4 5 6 7 8 9 10 Punkty (0-2) 2 2 1 1 1 0 2 2 1 2 Suma zdobytych punktów: 14