Cześć, dziś postaram się odpowiedzieć na pytanie: Jak wykorzystać funkcje alarmów, receptur i poziomów dostępu w panelach HMI Siemens KTP Basic? Początkowo przybliżając temat paneli, przechodząc do tworzenia symulacji, poziomów dostępu, alarmów oraz receptur.

Panele HMI

Panele HMI – (HMI ang. Human Machine Interface) to urządzenia elektryczne, pozwalające na swobodną wymianę danych pomiędzy człowiekiem, a maszyną. Aktualnie dostępne na rynku panele HMI poza podstawowymi funkcjami takimi jak odczyt i zapis wartości bitów i rejestrów połączonego z nimi sterownika PLC, mają również zaimplementowane bardziej skomplikowane funkcję takie jak: generowanie trendów, wymiana danych z systemami MES, tworzenie kont użytkowników, przechowywanie receptur czy generowanie listy alarmów i ostrzeżeń. W artykule skupię się na trzech ostatnich wymienionych przezmnie możliwościach paneli HMI. Funkcję te zostaną omówione na przykładzie panelu KTP Basic 1200 firmy Siemens zaprogramowanemu przy pomocy środowiska TIA Portal v17.

Tworzenie symulacji

Środowisko TIA Portal w połączeniu z modułem PLCSim V17 umożliwia zasymulowanie pracy zarówno sterownika PLC jak i panelu HMI. Co za tym idzie, w celu zapoznania się z funkcjami panelu HMI KTP Basic 1200, nie będziemy zmuszenie korzystać z fizycznego panelu.

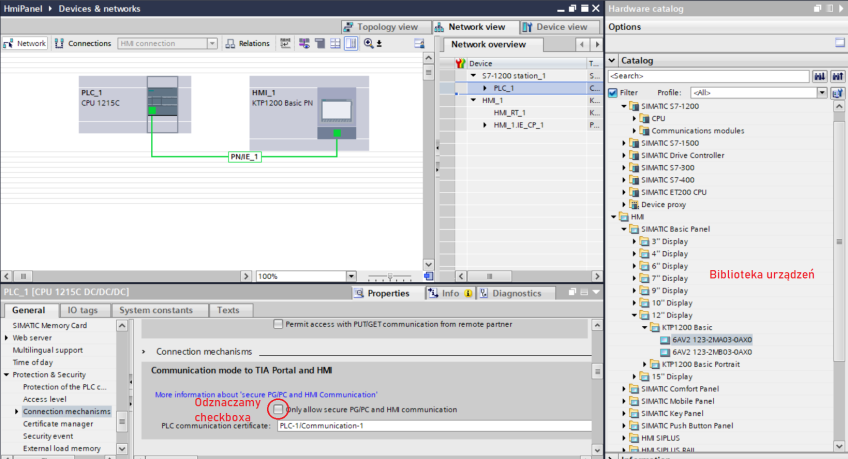

Prace rozpoczynamy od uruchomienia oprogramowania TIA Portal v17, następnie tworzymy nowy projekt i przechodzimy do zakładki Devices & Network. Z biblioteki urządzeń dodajemy sterownik z serii S-1200(firmware sterownika 4.0 i wyższe! Przy niższych firmware symulacja nie będzie działać!), a następnie umieszczamy panel HMI KTP Basic 1200. Łączymy porty Ethernet obydwu urządzeń w celu utworzenia sieci dzięki której urządzenia będą się ze sobą komunikowały. Następnie przechodzimy do okna properties sterownika PLC, gdzie w zakładce Protection & Security wyszukujemy i odznaczamy checkbox „Only allow secure PG/PC and HMI communication”. Na tym kończymy wstępną konfigurację naszych urządzeń i sieci. Przechodzimy do uruchomienia symulacji i wgrania nowego projektu do wirtualnego sterownika PLC.

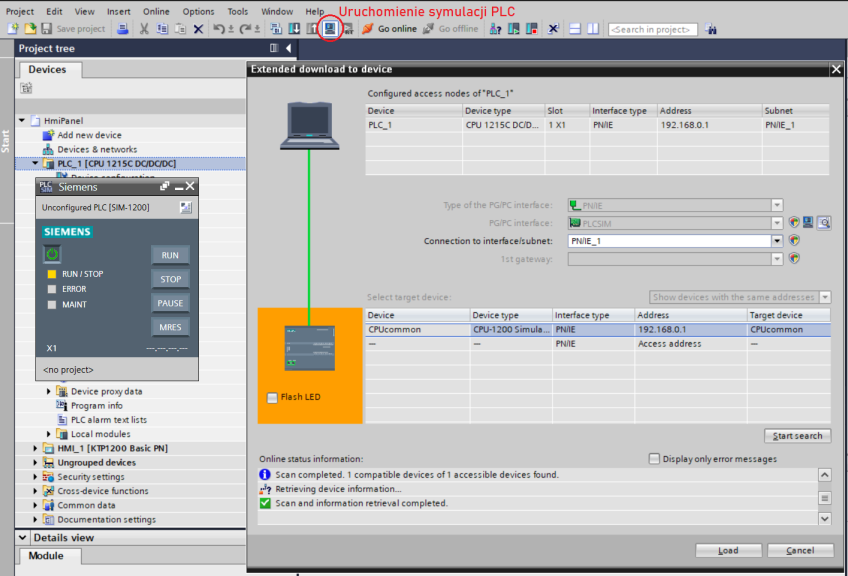

Na wstążce w górnej części okna wyszukujemy ikonę Start simulation i naciskamy ją. Wyświetla się nam okienko PLCSim oraz okno Download do urządzenia. Wyszukujemy na liście nasz zasymulowany sterownika i klikamy Load.

Poziomy dostępu

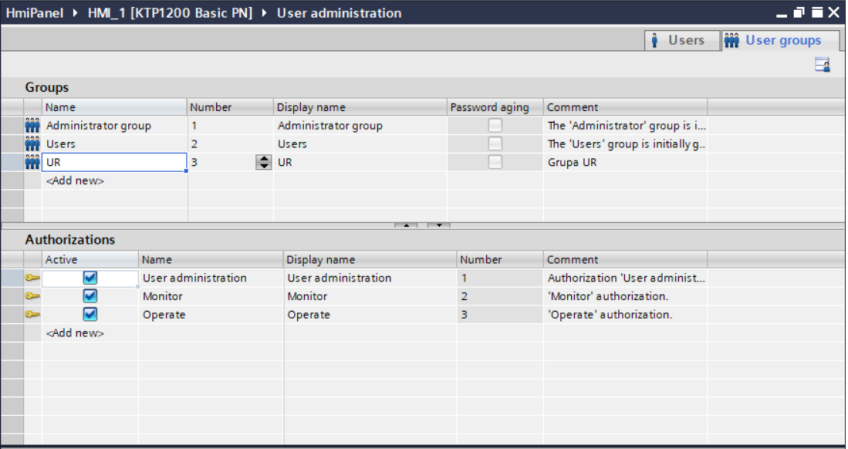

W celu konfiguracji poziomu dostępu rozwijamy zakładkę z nazwą naszego HMI w oknie widoku projektu i klikami dwukrotnie na opcję User administration. Wyświetli nam się okno konfiguracyjne poziomów dostępu. Pierwszym elementem okna jest zakładka users. W niej domyślnie mamy utworzonego użytkownika Administrator, klikamy gwiazdki w kolumnie password i ustawiamy nasze hasło. Dodawanie nowego użytkownika odbywa się przez kliknięcie a opcję . Nadajemy mu nową nazwę w moim przypadku UR. Ustalamy hasło postępując analogicznie jak w przypadku administratora. Checkbox Automatic logoff aktywuje funkcję automatycznego wylogowania użytkownika po czasie ustalonym w kolumnie logoff time.

Poniżej okna users znajduję się okno Groups. Każdy utworzony użytkownik musi być przypisany do którejś z grup, które mają określony poziom dostępu. Aby zmienić grupę do której przydzielony jest dany użytkownik, zaznaczamy użytkownika pojedynczym kliknięciem w oknie Users, a następnie w oknie Groups zaznaczamy do której grupy ma przynależeć. Dodawanie nowych grup odbywa się w sposób analogiczny do dodawania nowych użytkowników.

Każda grupa ma przypisane poziomy autoryzacji, które będą przypisywane do określonych elementów na naszych ekranach panelu HMI. W celu edycji i podglądu przypisanych do grupy poziomów autoryzacji w lewym górnym roku przełączmy zakładkę z Users na User groups. Po zaznaczeniu wybranej grupy w oknie Authorizations pokazują się dostępne poziomy dostępu dla danej grupy. Dodawanie nowych poziomów autoryzacji obywa się tak samo jak w przypadku użytkowników i ich grup.

Poziomy dostępu skonfigurowane, przechodzimy do testów.

Tworzymy prosty program na sterowniku PLC, który będzie dodawał do siebie dwie zmienne wpisywane z poziomu panelu HMI. Wpisanie zmiennych będzie możliwe tylko po zalogowaniu użytkownika z poziomem dostępu User administration.

Na ekranie naszego panelu dodajemy trzy elementy typu I/O field. Do dwóch z nich przypisujemy zmienne będące składnikami dodawania, do pozostałej, zmienną będąca wynikiem dodawania. W ustawieniach okien składników sumy w zakładce Security ustawiamy autoryzację na poziom User administration.

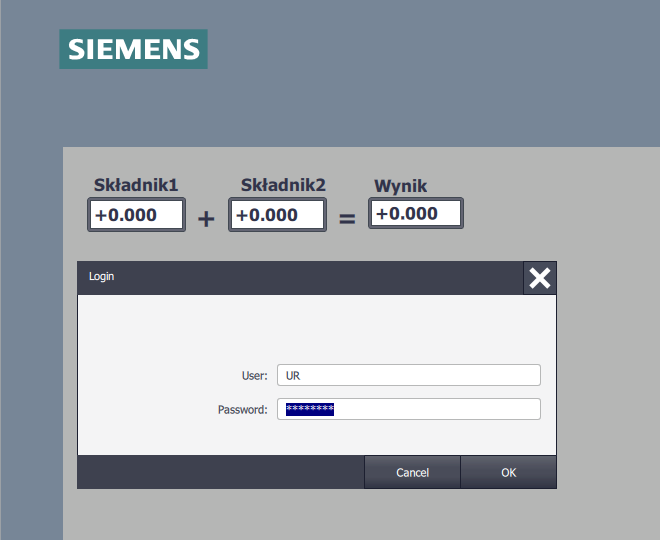

Przechodzimy do testów rozwiązania, klikamy ikonę start simulation na górnej wstążce. Uruchamia się nam nowe okno WinCCRT w którym widzimy nasz zasymulowany panel HMI. Klikamy na okno Składnik 1, pojawia się nam okienko logowania wpisujemy naszą nazwę użytkownika i hasło po czym klikamy ok. Możemy teraz zmieniać nasze składniki dodawania, aż do automatycznego wylogowania użytkownika.

Alarmy

Konfigurację naszych alarmów HMI rozpoczynamy od dodania bloku danych DB „Alarmy”. Tworzymy w nim 5 zmiennych typu Bool od Alarmy1 do Alarm5. Następnie klikamy PPM na blok DB „Alarmy” z listy wybieramy Properties, w zakładce General wchodzimy w odnośniku Attributes i odznaczamy Optimized block access. Następny kompilujemy nasz blok DB. Widzimy, że po tej operacji pojawiła się nam dodatkowa kolumna Offset. Wykonany przez nasz zabieg ułatwi nam komunikację pomiędzy PLC, a HMI. Zostanie to dokładnie wyjaśnione w dalszej części artykułu.

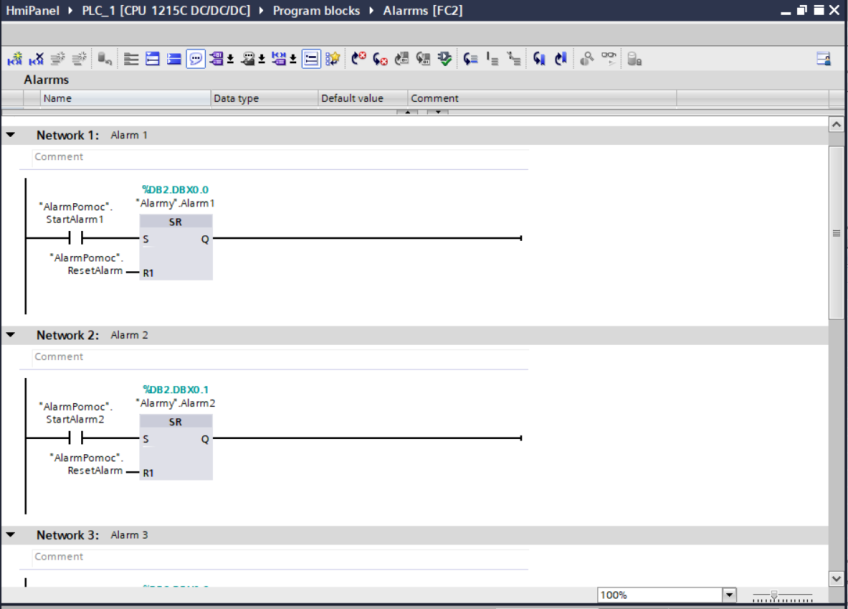

Następnie tworzymy blok FC Alarms w bloku tym dodajemy przerzutniki SR każdy odpowiedzialny za poszczególny alarm od 1 do 5.Proszę zwrócić uwagę na sposób adresacji przerzutników, nie mamy tu do czynienia z adresem symbolicznym tylko bezpośrednim(opcja Optimized block access). Bitem setującym alarmy może być dowolna zmienna typu bool lub na przykład wejście cyfrowe naszego sterownika. W moim przypadku będą to zmienne zdefiniowane w bloku DB „AlarmPomoc”, alarmy będą wyzwalane za pomocą przycisków z panelu HMI, reset alarmów będzie odbywał się również w ten sam sposób.

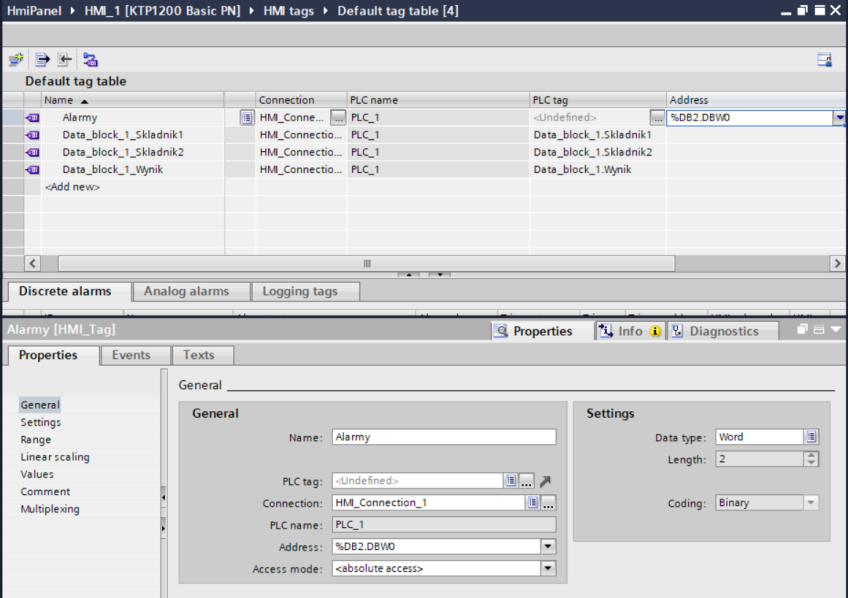

Przechodzimy do konfiguracji alarmów od strony HMI. W HMI tags tworzymy nową zmienną typu Word o nazwie alarmy. Pozwoli ona nam na wywołanie do 16 alarmów. Po utworzenie zmiennej wchodzimy w jej właściwości. Zmieniamy access mode z symbolic acess na absoulte acess. Następnie nadajemy jej adres pierwszego słowa naszego DB bloku „Alarmy”. W naszym db bloku może znajdować się więcej niż 16 alarmów, należy pamiętać by kolejne szesnastki alarmów były adresowane jako kolejne słowa w naszym DB bloku.

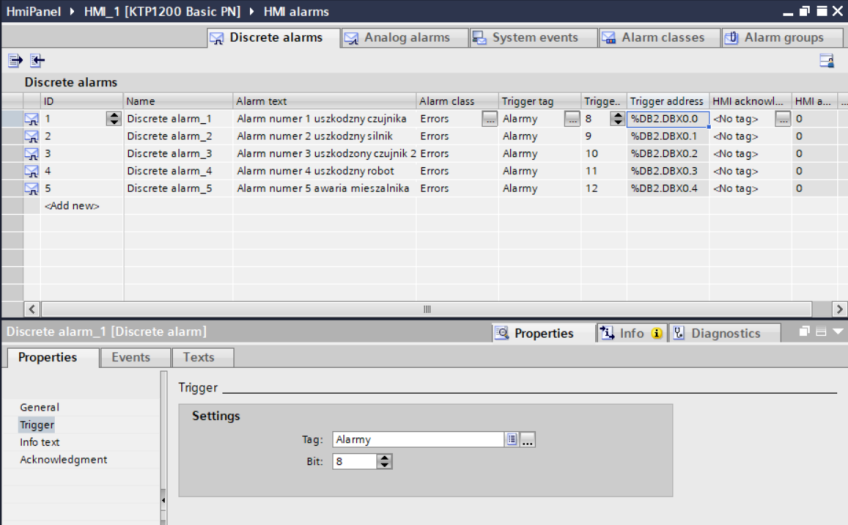

Wyszukujemy w oknie projektu w zakładce HMI pozycji HMI alarms i klikamy na nią dwukrotnie. Pojawi się nam tabela w której dodajemy nasze alarmy oraz tekst, który się wyświetla podczas ich pojawienia się. W właściwościach alarmu w zakładce trigger dodajemy triggerowanie za pomocą naszego HMI tagu „Alarmy”, następnie przypisujemy konkretny bit słowa odpowiadający alarmowi, który chcemy wywołać. Utworzenie zmiennej typu Word oraz zastosowanie adresowania bezpośredniego było konieczne, ponieważ paneli HMI z serii KTP Basic nie mają możliwości wywoływania alarmów poprzez pojedyncze bity wysyłane ze sterownika PLC. Triggerowanie zawsze odbywa się poprzez konkretny bit słowa.

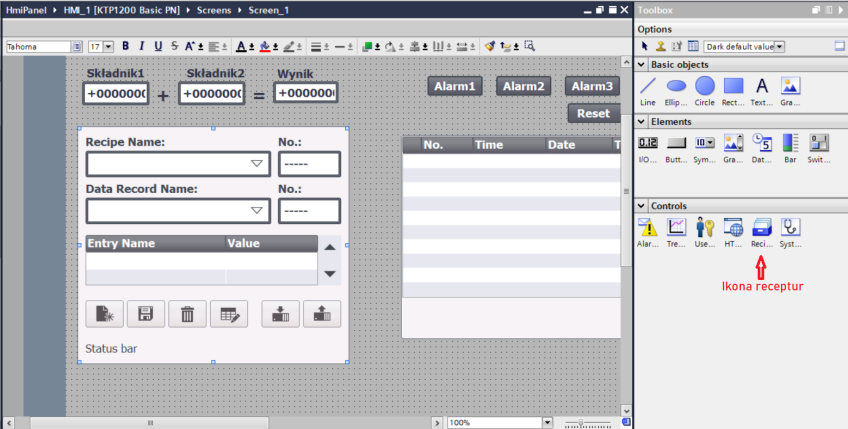

Przechodzimy do konfiguracji ekranu HMI odpowiedzialnego za alarmy. Dodajemy okno wyświetlania alarmów ikona wykrzyknika w bibliotece Toolbox zakładka Control. Dodawanie odbywa się poprzez przeciągnięcie ikony listy alarmów na ekran HMI, możemy następnie dostosować wielkość okna poprzez rozciąganie go. W właściwościach okna przechodzimy do pozycji Toolbar i zaznaczamy checkbox Acknowledge, doda to przycisk którym będziemy potwierdzać nasze alarmy po usunięciu przyczyny.

Następnie dodajemy 5 przycisków odpowiedzialny za symulowania wystąpienia poszczególnych alarmów oraz jeden przycisk resetujący każdy z naszych alarmów. Każdy przycisk działa na zasadzie „SetBitWhileKeyPressed” oznacza to, że bit przypisany do klawisza przechodzi w stan wysoki tylko w momencie gdy jest przez nas wciśnięty.

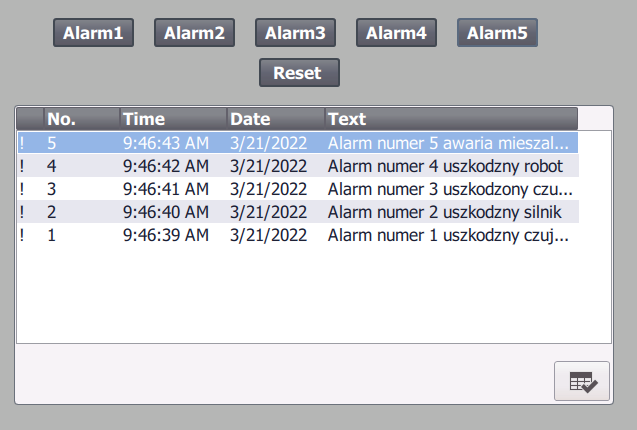

Przechodzimy do testów naszej funkcji alarmów. Wciskamy kolejno dodanie wcześniej przyciski od Alarm 1 do Alarm 5 z każdym przyciskiem powinien pojawić się nowy alarm na naszej liście. Klikamy znajdujący się w prawym dolnym rogu listy alarmów przycisk potwierdź alarm. Żaden z alarmów nie powinien zniknąć. Następnie wciskamy dodany przez nas przycisk Reset, który zresetuje przerzutniki odpowiadające za zapamiętanie wystąpienia alarmu po stornie sterownika PLC. Następnie potwierdzamy skasowanie alarmów przyciskiem potwierdź alarm, lista alarmów powinna zrobić się pusta.

Receptury

Funkcja receptur pozwala nam przechowywanie i ładowanie zmiennych do pamięci sterownika. Może zostać wykorzystana do szybkiej zmiany parametrów podczas przezbrojenia maszyny.

Przetestujemy funkcję receptur na podstawie funkcji dodawania, którą zrealizowaliśmy na potrzeby przetestowania funkcji poziomów dostępu w pierwszej części artykułu.

Rozpoczniemy od dodania okna receptur na nasz ekran HMI. Odbywa się to podobnie jak w przypadku listy alarmów poprzez przeciągnięcie ikony receptur na obszar roboczy ekranu HMI.

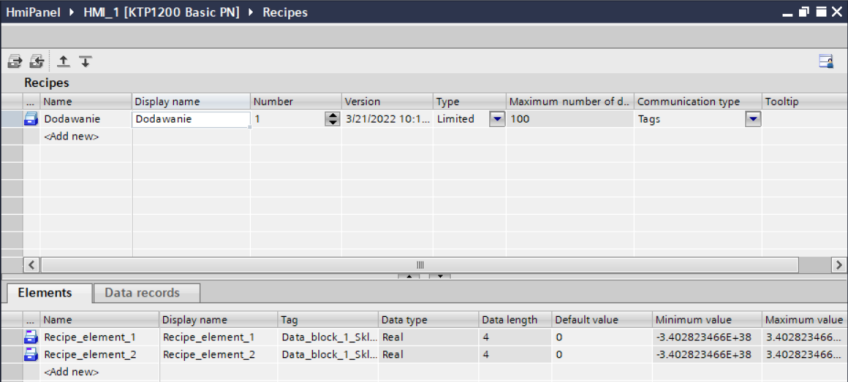

Następnie z okna projektu w zakładce HMI znajduje pozycję Recipes i klikamy na nią dwukrotnie. Wyświetli się nam okno konfiguracji receptur. Tworzymy nową recepturę nazwijmy ją dodawanie. Kolejnym krokiem jest dodanie w oknie elementów zmiennych, które będziemy przechowywać w naszej recepturze. W naszym przypadku będą to zmiennie Skladnik1 oraz Skladnik2, które wykorzystywaliśmy jako składniki naszej sumy.

Następnie przechodzimy do zakładki data records. W zakładce tej dodajemy paczki zapisanych danych, które potem będziemy mogli załadować do pamięci naszego sterownika. Dodajemy dane „Dodawanie 5+5” oraz „Dodawanie 77+55”. Wartości wpisane w kolumnach Recipe_element_x oznaczają wartości zmiennych przechowywane w recepturze. Nazwy kolumn Recpie_element możemy modyfikować w oknie dodawania elementów, którego używaliśmy w poprzednim kroku. Zwiększy to czytelność receptury przechowującej większą ilość zmiennych.

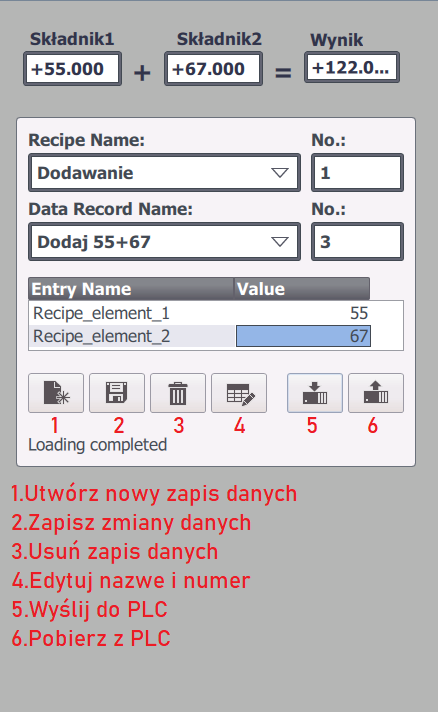

Następnym krokiem będzie przetestowanie ładowania danych za pomocą naszej funkcji receptur oraz dodanie nowej receptury z poziomu panelu HMI.

W oknie receptur w wierszu Recpie name wybieramy naszą recepturę dodawanie. Następnie w wierszu Data record wybieramy dane, które chcemy załadować do sterownika np. „Dodawanie 5+5”. Dane wgrywamy do sterownika poprzez kliknięcie ikony Download to PLC(Ikona nr.5). Dane zostały wgrane do sterownika PLC, widzimy zmianę wartości składników na panelu HMI oraz zmianę wyniku dodawania. Wartości zmiennych, które są zapisane w recepturach możemy zmieniać poprzez kliknięcie ich aktualnej wartości w kolumnie Value. Zmienione dane zapisujemy za pomocą ikony dyskietki.

Nowe receptury dodajemy poprzez ikonę kartki z gwiazdką (Ikona nr.1), nową nazwę dodajemy w oknie Data record name. Następnie wpisujemy wartości przechowywanych zmiennych w kolumnie Value. Procedure kończymy zapisaniem nowej receptury za pomocą ikony dyskietki. Teraz możemy wybrać z rozwijanej listy Data record name, dowolną recepturę utworzoną z poziomu oprogramowania TIA Portal lub za pomocą panelu HMI i wczytać ją do naszego sterownika PLC.

Podsumowanie

Podsumowując zaawansowane funkcje paneli HMI takie jak poziomu dostępu, alarmy czy receptury w znaczącym sposób ułatwiają komunikację pomiędzy operatorem, a maszyną. Funkcje dostępu pozwalają zabezpieczyć niektóre funkcje maszyny przed modyfikacją przez nieprzeszkolone osoby co pozwoli uniknąć wielu awarii związanych z nieprzemyślaną zmianą parametrów. Lista alarmów w znaczącym stopniu przyspieszy lokalizację i usunięcie awarii. Funkcja receptur pozwoli zaś na szybsze przeprowadzenie przezbrojenia maszyny oraz pozwoli uniknąć pomyłek podczas ręcznego wpisywania wartości wielu zmiennych.