Artykuł z serii: Relacje ze szkoleń inżynierskich

Raz na jakiś czas odpowiadamy na zaproszenie na szkolenia specjalistyczne. Tym razem mieliśmy okazję brać udział w szkoleniu z obsługi i programowania robotów przemysłowych Kawasaki w firmie ASTOR. Polskiej firmie, która nas jako zespół iAutomatyka inspiruje swoim podejściem do człowieka, pracownika i technologii. Firmie która powstałą w 1987 czyli w roku moich narodzin, 30 lat temu! Motto ASTORa brzmi „gdzie technologia spotyka człowieka” natomiast motto iAutomatyka.pl to „integrujemy ludzi z automatyką” – sens podobny prawda? Dlatego nie mogliśmy odmówić na to zaproszenie!

Wstęp – obsługa i programowanie robotów Kawasaki cz.1+2

Na szkolenie pojechałem z Łukaszem Gudel, młodym inżynierem i świeżym członkiem Zespołu iAutomatyka.pl. Dzięki temu artykuł będzie napisany z obu perspektyw. Mojej (Marcin Faszczewski) jako inżyniera z doświadczeniem w szkoleniach tego typu oraz inżyniera (Łukasz Gudel), który na takie szkolenie jedzie pierwszy raz.

Całe szkolenie odbyło się w dniach 24-27 kwietnia 2018 roku i składało się z dwóch modułów – poziom podstawowy i rozszerzony. W ciągu 4 dni zdobyliśmy sporo wiedzy dotyczącej budowy i działania robotów, nauczyliśmy się programować roboty za pomocą teach pendant’ów oraz poznaliśmy podstawowe funkcje i polecenia języka AS Language.

Zapraszamy zatem na relację z tego szkolenia. Na końcu tego artykułu znajdziesz też krótki film oddający charakter całego spotkania.

Dzień I – bezpieczeństwo przede wszystkim!

Łukasz Gudel: Przed przyjazdem do Krakowa wybraliśmy strategiczną lokalizację na nocleg – w połowie drogi pomiędzy ASTORem i Rynkiem (nie wolno mówić w Krakowie na Rynek „Starówka”, jak się przekonaliśmy krakowianie tego nie lubią). Do miejsca szkolenia, przy ulicy Smoleńsk 29 mieliśmy tylko 10 minut drogi. Szliśmy wśród uliczek mijając kolejne kamienice gdy spośród nich wyraźnie wyróżnia się jedna. Wiedziałem że jesteśmy na miejscu! To niesamowite, że gdzieś w centrum Krakowa, pomiędzy kamienicami znajdziemy siedzibę firmy, która zajmuje się między innymi sprzedażą i serwisem robotów przemysłowych.

Marcin Faszczewski: To nie była pierwsza wizyta iAutomatyka.pl w siedzibie ASTOR. O budynku i jego automatyzacji pisaliśmy już w tym artykule. Robi wrażenie, szczególnie sala Innovation Room, która potrafi przeistoczyć się w niebanalną atrakcję dla mieszkańców i turystów Krakowa.

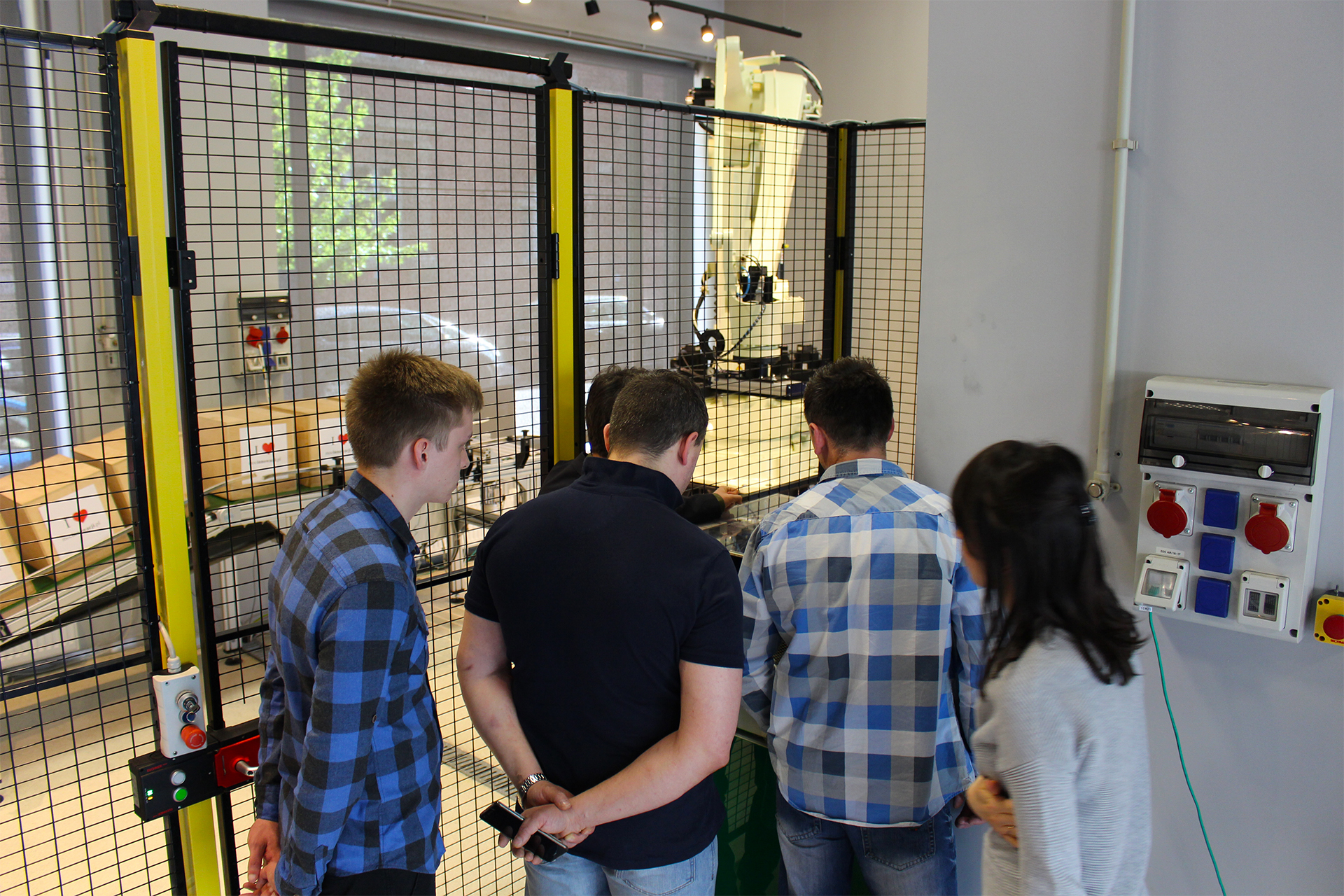

Szkolenie rozpoczyna się o godzinie 9:00, byliśmy kilkanaście minut przed czasem i wykorzystaliśmy tą chwilę na zrobienie kilku zdjęć. W sali zastał nas widok 3 robotów Kawasaki, a przy każdym robocie dwa stanowiska komputerowe. Stanowiska umieszczono przy wielkich oknach, które wpuszczały do pomieszczenia ogromną ilość naturalnego światła – świetnie się pracuje przy takim oświetleniu.

- Materiały szkoleniowe

- Robot Kawasaki

- Sterowanie robotem

Przywitaliśmy się z pozostałymi uczestnikami szkolenia. Punktualnie o 9:00 rozpoczęliśmy szkolenie. Prowadzący Tomasz Fuchs przedstawił pokrótce czym będziemy się zajmować przez najbliższe dwa dni podczas pierwszej części szkolenia z obsługi i programowania robotów Kawasaki. Po uciętej wcześniej pogawędce z Tomaszem wiedziałem, że trafiliśmy w ręce fachowca, który posiada ogromną wiedzę z zakresu robotyki.

Łukasz Gudel: Po kilku słowach wstępu przeszliśmy do części teoretycznej szkolenia. Rozpoczęliśmy od omówienia manuali i dokumentacji technicznych robotów Kawasaki. Prowadzący przedstawił, co znajduje się w poszczególnych dokumentach oraz gdzie można je znaleźć.

Marcin Faszczewski: To niesamowicie Ważny punkt szkolenia i już tłumaczę dlaczego. Szkolenia specjalistyczne to wymagające wykłady i ćwiczenia. W bardzo krótkim czasie staramy się przyswoić ogromną ilość wiedzy, jednak nasze umysły są ograniczone. Szkolenie zapewnia nam zrozumienie specjalistycznych zagadnień i funkcji jednak nie zapewnia nam, że to wszystko zapamiętamy. Dlatego tak ważna jest wiedza na temat tego, jak i gdzie szukać informacji przyswojonych na szkoleniu. Wstępne wykłady szkolenia faktycznie były trochę długie ale dzięki temu Pan Tomasz Fuchs dał nam spojrzenie na Roboty Kawasaki z szerszej perspektywy i dostarczył narzędzia do poszerzania wiedzy i praktyki. Na plus!

Łukasz Gudel: Po zapoznaniu się z zawartością dokumentacji technicznych przeszliśmy do kolejnego zagadnienia – bezpieczeństwa. Jak wciąż powtarzał Pan Tomasz, musimy dobrze rozumieć, jak działają roboty, aby bezpiecznie z nimi pracować. Poznaliśmy systemy bezpieczeństwa, które mogą wchodzić w skład stanowisk zrobotyzowanych. Omówienie tych systemów nie było tylko suchym przeleceniem przez kolejne slajdy prezentacji. Udaliśmy się na małą „wycieczkę” na drugi koniec pomieszczenia, gdzie znajdują się roboty przemysłowe, o których pisaliśmy tutaj. Prowadzący na przykładzie rzeczywistej aplikacji pokazał zasadę działania i wykorzystanie systemów bezpieczeństwa, między innymi modułu bezpieczeństwa Cubic-S robotów Kawasaki.

Marcin Faszczewski: Na podstawie szkoleń na których byliśmy ta część byłą wyjątkowa! Oprócz standardowych stanowisk edukacyjnych w sali szkoleniowej znajdowały się 3 roboty z rzeczywistą i działającą aplikacją. Wszystko wykonane z należytą starannością i zachowaniem standardów bezpieczeństwa. To tak jakbyśmy mieli szkolenie w zakładzie przemysłowym.

Łukasz Gudel: Wróciliśmy na swoje miejsca i przeszliśmy do kolejnego zagadnienia. Było nim uruchamianie robota, a dokładniej jak uruchomić robota i mieć pewność, że po chwili nie zacznie wykonywać jakiegoś programu, który wcześniej mógł być załadowany w pamięci sterownika robota. Jest to szczególnie ważne, gdy podchodzimy do urządzenia i nie wiemy jak robot się zachowa, gdy rozpocznie wykonywać swój program.

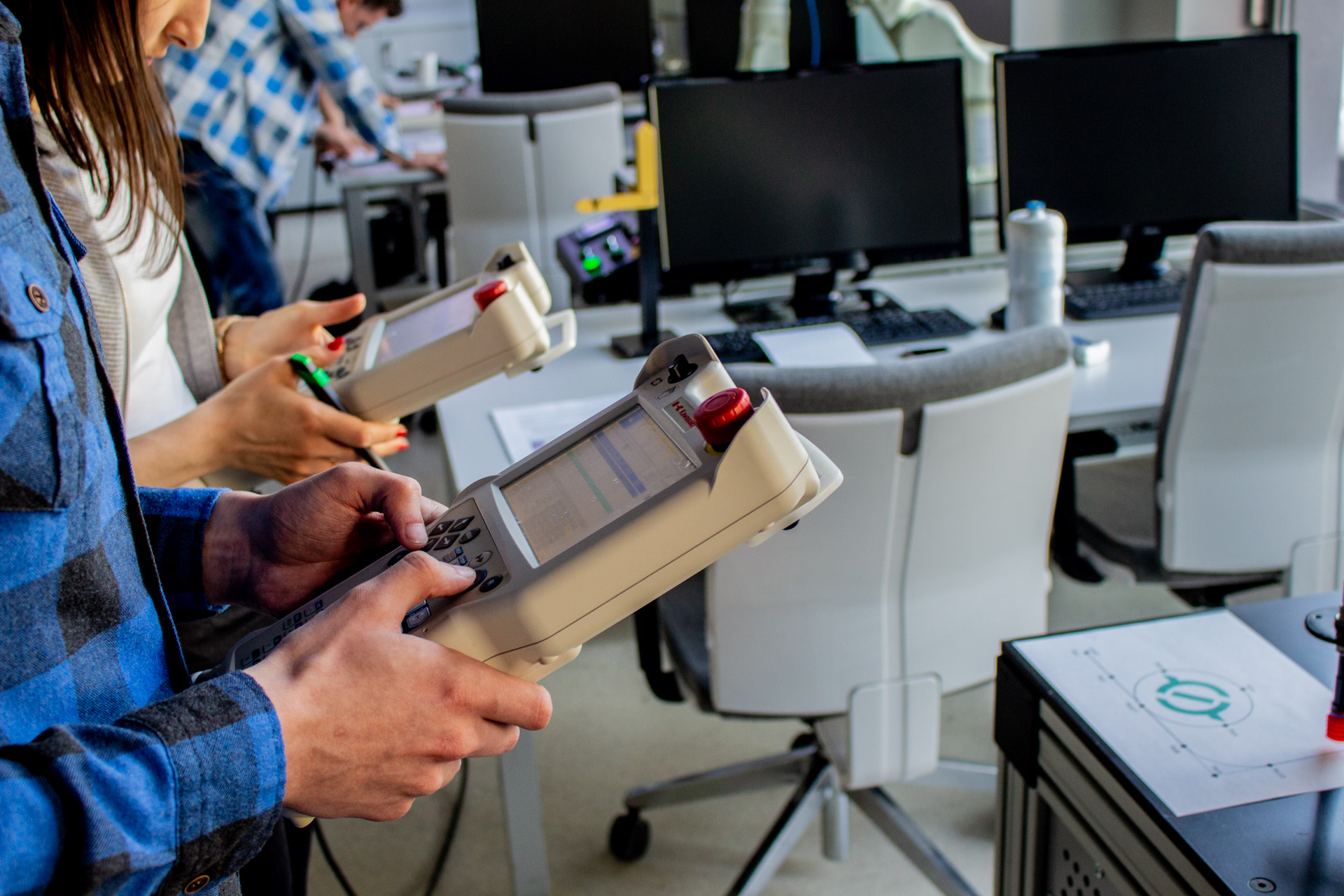

Kolejny punkt szkolenia to Teach Pendant – kontroler do programowania robota. Zapoznaliśmy się z działaniem przycisków oraz rozmieszczeniem elementów na ekranie panela operatorskiego. Przeanalizowaliśmy całe menu, dowiedzieliśmy się gdzie można znaleźć informacje o robocie czy zmienić różne ustawienia robota. Prowadzący pokazał też jak korzystać z pól Monitor1 i Monitor2, które mogą wyświetlać między innymi informacje o pozycji lub stany wejść i wyjść sterownika.

Po takim wprowadzeniu mogliśmy podejść do stanowisk z teach pendant’ami w dłoniach. Zanim jednak rozpoczęliśmy praktyczną część szkolenia czekała nas inna przyjemność – przerwa obiadowa w pobliskiej restauracji i kawka po smacznym posiłku.

Marcin Faszczewski: Po uczestnikach szkolenia było widać, że już nie mogą doczekać się programowania robotów. Pracę z robotami zaczęliśmy od zapoznania się z układami współrzędnych. Przy użyciu przycisków oraz za pomocą komend wpisywanych na wirtualnej klawiaturze teach pendant’a poruszaliśmy robotem w różnych układach i ustaliśmy pozycję domową. Ustalenie układu narzędzia polegało na zapamiętaniu 6 ściśle określonych punktów. Prowadzący przedstawił całą procedurę w sposób zrozumiały i służył pomocą w przypadku problemów, co chwila upewniał się czy każdy nadąża i wszystko przyswaja – w przeciwnym wypadku nie szliśmy ze szkoleniem dalej.

Nie zdążyliśmy się w pełni rozkręcić, a na zegarze wybiła godzina 16. Opuściliśmy więc salę szkoleniową i udaliśmy się do centrum miasta, aby sprawdzić co Kraków ma do zaoferowania w te słoneczne i ciepłe popołudnie 😉

Dzień II – zaczynamy programować!

Łukasz Gudel: Ten dzień rozpoczęliśmy od zagadnienia, na którym skończyliśmy poprzedniego dnia. Po wyznaczeniu 6 punktów uzyskaliśmy współrzędne opisujące układ naszego narzędzia (przyssawki). Wyznaczenie takiego układu nie należało do rzeczy najprostszych, ale dzięki temu uzyskaliśmy możliwość poruszania robota w układzie narzędzia oraz bardzo ciekawą właściwość – zmieniając wartości obrotów wokół osi X, Y, Z poruszaliśmy całym robotem, jednak punkt końcowy naszego narzędzia pozostawał w dokładnie tym samym miejscu (widać to na filmie na końcu artykułu).

Przeszliśmy teraz do stworzenia naszego pierwszego programu przy użyciu teach pendant’a. Otrzymaliśmy do wykonania zadanie odwzorowania trajektorii ruchu pomiędzy punktami. Polegało to na zapamiętaniu wszystkich punktów w odpowiedniej kolejności a następnie zdefiniowaniu parametrów ruchu: interpolacji, szybkości i dokładności. W między czasie prowadzący dokładnie przedstawił zasady działania parametrów. Kilka chwil klikania na teach pendant’cie i robot jeździł tak, jak pokazywał wzór na kartce.

Marcin Faszczewski: Po wykonaniu pierwszego zadania dostaliśmy kolejne instrukcje, aby rozbudować nasz program o warunki czasowe oraz oczekiwanie na sygnał zewnętrzny. Nauczyliśmy się też dodawania poleceń języka AS Language w programie na teach pendant’cie. W prosty sposób możemy dodać linię z poleceniem FOR, a kilka linii później polecenie END i uzyskujemy wielokrotne powtarzanie fragmentu programu. Przy stanowiskach znajdowały się też kostki, które aż prosiły o wykorzystanie w jednym z kolejnych programów. Do obiadu była jeszcze chwila więc wykorzystaliśmy ten czas na przygotowanie programu, który wykorzystuje też przyssawkę do przenoszenia przedmiotów.

Łukasz Gudel: Po przerwie obiadowej usiedliśmy przed ekranami komputerów. Za pomocą programu KRterm nawiązaliśmy połączenie z naszymi robotami i z poziomu terminalu wydaliśmy kilka poleceń robotowi. Prowadzący przedstawił różne polecenia języka AS Language, których działanie mogliśmy na bieżąco sprawdzać wpisując je do terminala. Później podczas programowania trochę brakowało mi jakiejś „ściągi” ze spisem wszystkich instrukcji programowania – sugestię przekazaliśmy prowadzącemu więc miejmy nadzieję, że coś takiego powstanie :).

Część uczestników szkolenia kończyła swoją wizytę w siedzibie Astor tego dnia, więc prowadzący pokazał pozostałe stanowiska w sali i powiedział o nich kilka słów. Robot uruchomiony na 100% swojej szybkości robił wrażenie. Drugi dzień minął zdecydowanie za szybko. Pocieszał mnie jednak fakt, że przed nami jeszcze dwa dni szkolenia, a tego dnia pogoda jeszcze bardziej zachęcała do poznawania miasta.

Dzień III – Główka musi popracować

Trzeci dzień szkolenia to początek drugiej części szkolenia z obsługi i programowania robotów Kawasaki. Skład grupy nieznacznie się zmienił. Pojawiły się nowe osoby, które miały już za sobą pierwszą część w innym terminie.

Łukasz Gudel: Z miejsca rozpoczęliśmy pisanie programu na komputerach. Zadanie było proste i już nam znane, odtworzyć zadaną trajektorię, ale tym razem tylko przy użyciu poleceń języka AS Language. Po wykonaniu tego zadania rozbudowaliśmy programy o dodatkowe funkcje, takie jak przenoszenie kostki nad wcześniej ustaloną trajektorią czy dodanie warunków czasowych lub oczekiwania na sygnały zewnętrzne.

Marcin Faszczewski: Warto tu dodać, że prowadzący nie pokazywał z miejsca gotowych fragmentów kodów, które wystarczyłoby przepisać a tylko sugerował, które polecenia mogą być przydatne do wykonania zadania. Nie ma lekko! Główka musi popracować. Dzięki temu każdy metodą prób i błędów i w swoim tempie mógł realizować kolejne programy a każdy wie, że tak nauczymy się najwięcej.

Łukasz Gudel: Zgadzam się! Tworzony program rozrastał się w oczach o kolejne polecenia i warunki. Przy pomocy pętli FOR uzyskaliśmy program, który przenosił kostki i układał je w innym miejscu, a kolejne punkty były przeliczane w programie. Przy stanowiskach znajdowały się również sterowniki PLC z wbudowanym HMI marki HORNER, które wykorzystaliśmy do zadania liczby iteracji pętli FOR. Jednak zanim pętla została wykonana skorzystaliśmy też z polecenia WHILE aby sprawdzić czy podana liczba jest z ustalonego zakresu.

Dzień IV – Zadania, programowanie i bonus

Ostatniego dnia kontynuowaliśmy zagadnienia z dnia trzeciego. Obsługę chwytaka zrealizowaliśmy przy pomocy podprogramu. Dodaliśmy programy równoległe, które można wykorzystać do komunikacji, sprawdzania aktualnej pozycji lub sterowania wyjściami sterownika. Przygotowaliśmy też program autostart, który po sprawdzeniu odpowiednich warunków rozpoczynał główny program robota. Kolejnym zagadnieniem było stworzenie wizualizacji za pomocą specjalnego interfejsu na teach pendant’cie.

Marcin Faszczewski: Wizualizacja to może za dużo powiedziane, ale tak stworzony interfejs pozwalał na przesyłanie komunikatów z poziomu programu oraz wyświetlanie i zmianę stanów bitów. Odpowiednio przygotowany interfejs może posłużyć operatorom do diagnostyki, ułatwić pracę z robotami lub przyśpieszyć zmiany programów na linii produkcyjnej.

Łukasz Gudel: Każde kolejne zadanie podnosiło poziom trudności i było swego rodzaju wyzwaniem, jednak prowadzący cały czas czuwał nad postępami naszej pracy i w przypadku natrafienia na jakieś większe problemy pomagał je rozwiązać. Czas mijał nieubłaganie, a chcieliśmy wykonać jak najwięcej zadań i poznać wszystkie możliwe smaczki i triki. W kolejnym zadaniu otrzymaliśmy polecenie wykonania bezpiecznego „homingu”, czyli dojazdu do pozycji domowej z uwzględnieniem wirtualnej ściany na środku przestrzeni roboczej. W ramach podprogramu musieliśmy sprawdzić po której stronie „ściany” znajduje się robot i odpowiednio zaplanować ruch robota tak aby ominąć przeszkodę. Bardzo przydatne były 2 opcje zaawansowane robota – podprzestrzenie robota oraz sygnały dedykowane.

Marcin Faszczewski: Na koniec dnia chcieliśmy zrealizować coś bonusowego – wykorzystać robota Kawasaki jako katapultę. Metodą prób i błędów oraz z lekką pomocą prowadzącego napisaliśmy program i otrzymaliśmy maszynę oblężniczą, której nie powstydziliby się średniowieczni uczestnicy krucjat. Jeśli jesteś ciekaw uzyskanego efektu to sprawdź filmik poniżej, warto dotrwać do ostatniej sekundy ;-).

Podsumowanie

Łukasz Gudel: Jadąc na szkolenie z robotów Kawasaki miałem pewną obawę, że nie uda mi się zrealizować wszystkich zadań, nie miałem praktycznie żadnego doświadczenia z takimi robotami. Nie potrzebnie się jednak martwiłem, gdyż program szkolenia jest tak przygotowany, że każdy jest w stanie poradzić sobie z większością z przygotowanych zadań.

Jeszcze jedno, studiując Automatykę i Robotykę zawsze wolałem przedmioty, które są bardziej związane z pierwszym członem nazwy mojego kierunku, a Robotyka kojarzyła mi się tylko z nudnymi i skomplikowanymi obliczeniami kinematyki i dynamiki. Szkolenie z robotów Kawasaki zupełnie zmieniło mój pogląd na temat tej dziedziny. Jeśli zawsze uważałeś, że „roboty Ciebie nie jarają” i wolisz sterowniki PLC to może jednak warto dać jeszcze szansę robotom przemysłowym i może tak jak ja przekonasz się, jak bardzo się myliłeś.

Marcin Faszczewski: Jadąc na to szkolenie nie miałem wątpliwości, że będzie na wysokim poziomie i nie myliłem się. Otoczenie, komfort, organizacja a co najważniejsze program szkolenia i wykładowca spełniły moje oczekiwania. Czy zatem takie szkolenia mogą mieć wady? Czy zawsze jest idealnie? Możecie mi wierzyć, że w większości przypadków tak właśnie jest. Szkolenia organizowane przez takie firmy jak ASTOR gwarantują zadowolenie klienta.

Opisaliśmy kwestie programowe szkolenia, które wykorzystują cztery niemal dni do maximum. Oprócz tego warto wspomnieć o kilku mniej istotnych kwestiach ale wpływających pozytywnie na jakość szkolenia. Zapewnione było pełne wyżywienie. Mieliśmy przerwę na śniadanie, kawy i obiad, który jedliśmy w pobliskiej wykwintnej restauracji. Kolejna rzecz jaka wpada w oko to telebim LCD na szkoleniu zamiast ekranu i projektora – dzięki temu każdy slide i rzut ekranu był wyraźny i ostry co wpływało pozytywnie na komfort szkolenia. Z początku wydawało mi się, że materiały szkoleniowe są ubogie ale zawierają wiele wskazówek i podsumowań ze szkolenia. Zmieniłem zdanie gdy podczas szkolenia prowadzący wskazał nam i wyjaśnił jak poruszać się po dokumentacjach robotów Kawasaki.

Po więcej informacji o szkoleniach ASTORa odsyłamy do ich strony internetowej oraz do kontaktu.

P.S. Zaraz ktoś się przyczepi, że relacja nie jest obiektywna bo opisana w samych superlatywach! Możecie mi wierzyć na słowo, inaczej się nie da 🙂 ale niech Wam będzie. Wadą szkolenia było usadowienie robotów przy oknach co spowodowało trudności w robieniu zdjęć do tego artykułu…

ASTORze, dziękujemy za szkolenie 😉

Pozdrawiamy:

Łukasz Gudel,

Marcin Faszczewski.