Kiedy spotkasz się z kolegą/koleżanką automatykiem czy to z Polski, czy ogólnie z Europy i jakimś przypadkiem „zgadacie się” na temat przemysłowych sieci komunikacyjnych, na pewno przytoczycie jakieś słówko na temat Profinetu czy Profibusu. Tymczasem gdybyś rozmawiał/a ze znajomym „po fachu” z krajów Dalekiego Wschodu, pojęcia te mogłyby być tej osobie obce. Dziwne? Czy tam standard tych sieci nie dotarł? Owszem, dotarł, lecz po prostu nie jest tak popularny jak u nas. Taka osoba z pewnością wysunęłaby kontrkandydata w postaci wszechobecnego w tamtych regionach protokołu CC-Link. I to naprawdę godnego kontrkandydata! Tak nawiasem mówiąc, ciekawie mogłaby wyglądać taka rozmowa, gdzie co chwilę rzucane byłyby argumenty za i przeciw danemu rozwiązaniu. Dlatego chciałbym poświęcić ten w pełni techniczny artykuł standardowi CC-Link i przedstawić go od podstaw. Tak, aby każdy miał zasób wiedzy i argumentów na wypadek takiego spotkania 😀 . A może akurat pozbędziesz się obaw przed nieznanym i zauważysz w CC-Link-u coś, co zachęci Cię do zastosowania go w swoich przyszłych projektach?

UWAGA! Ten artykuł jest uzupełnieniem nowszego standardu jakim jest CC-Link IE TSN oparty na infrastrukturze Ethernet.

Trochę historii

CC-Link jako przemysłowy standard sieci funkcjonuje na rynku już od dwóch dekad, a jego twórcą jest Mitsubishi Electric, producent podzespołów automatyki. Nazwa CC-Link jest skrótem od „Communication & Control Link”. Celem jest integracja sterowania i komunikacji w systemie. Od roku 1999 jest to ogólnodostępna technologia potwierdzona standardami jakości TÜV oraz rozwijana i wspierana przez stowarzyszenie CC-Link Partner Association (CLPA) z biurami na całym świecie. Do stowarzyszenia należy ponad 800 producentów wykorzystujących ten standard w swoich urządzeniach, dzięki czemu znajdziemy wszystko czego potrzebujemy, w tym: PC, PLC, roboty, serwonapędy, falowniki, moduły wejść/wyjść, regulatory temperatury, zawory, itd.

Jak widać, możliwe jest stworzenie kompletnego systemu sterującego z wykorzystaniem jednego standardu sieci przemysłowej do wymiany danych. Liczba działających instalacji w oparciu o CC-Link sięga już milionów, lecz jak wspomniałem większość z nich znajduje się na Dalekim Wschodzie, skąd wywodzi się ta technologia.

Podstawy

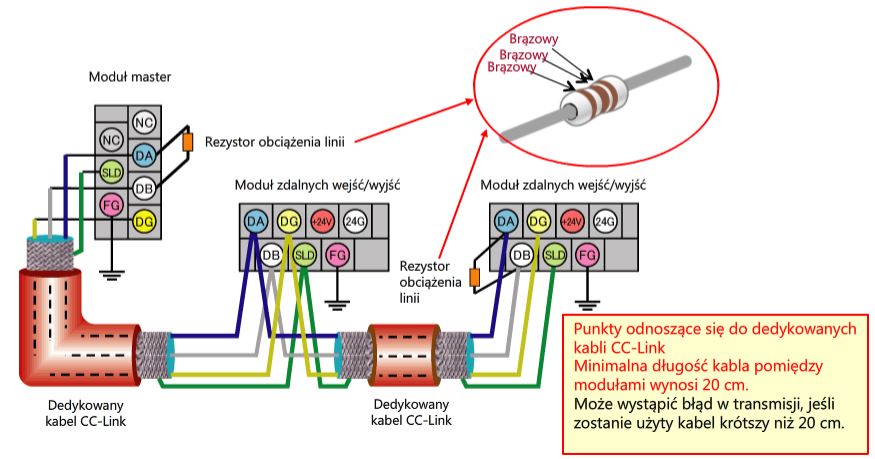

Na przestrzeni lat powstały trzy wersje protokołu: V1, V1.10 oraz V2 przy czym dwie ostatnie są nadal obowiązującymi standardami. Wersja V1 obowiązywała w oryginalnym wydaniu CC-Link, lecz została unowocześniona do wersji V1.10 dopuszczając dogodniejsze długości przewodów komunikacyjnych między stacjami wynoszące już od 20 centymetrów. Niemniej z upływem czasu koniecznym stało się zwiększenie przepustowości sieci. Tak powstał standard V2 zwiększając ośmiokrotnie przepustowość względem standardu V1.10.

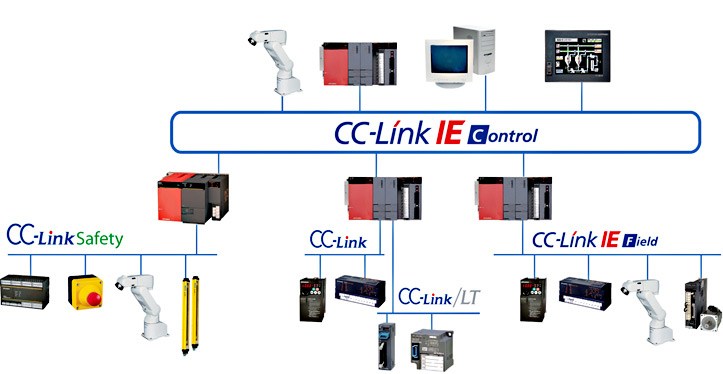

W obrębie protokołu CC-Link wyróżniane są różne jego warianty, które zostały dopracowane i zoptymalizowane pod względem pracy w różnych zastosowaniach:

- CC-Link – bazowa wersja protokołu;

- CC-Link LT – okrojona wersja protokołu obsługująca wyłącznie wejścia i wyjścia cyfrowe, będąca odpowiednikiem AS-i;

- CC-Link Safety – dla aplikacji systemów bezpieczeństwa, zgodny z normami, takimi jak IEC 61508, SIL 3 oraz ISO 13849-1;

- CC-Link IE Control – oparty na założeniach technologii Ethernet do komunikacji między urządzeniami za pomocą światłowodu bądź skrętki STP;

- CC-Link Field oraz CC-Link IE Field – jako standardy dla komunikacji na najniższym poziomie z zdalnymi wyspami IO, napędami czy panelami HMI.

Zastosowanie różnych wariantów protokołu na odpowiednim poziomie sterowania pozwala na wydajną wymianę danych od poziomu prostych czujników aż po ujednoliconą komunikację do systemów zarządzania IT.

Urządzenia Mitsubishi Electric pracujące z protokołem CC-Link. Kliknij aby zobaczyć.

Medium transmisyjne

Podstawowa wersja protokołu wykorzystuje trzyprzewodową, ekranowaną skrętkę miedzianą oraz interfejs RS-485. Na obu końcach magistrala powinna być zakończona rezystorami 110 om obciążenia linii, a długość przewodu łączącego moduły nie powinna być mniejsza niż 20 cm. W przeciwnym wypadku mogą występować błędy w komunikacji.

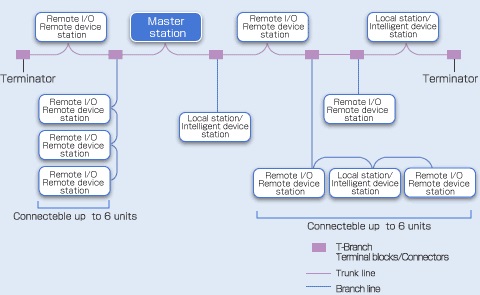

CC-Link umożliwia także tworzenie topologii z rozgałęzieniami typu T. Co to znaczy? Myślę, że najbardziej wymownym będzie rysunek poniżej:

CC-Link umożliwia także tworzenie topologii z rozgałęzieniami typu T. Co to znaczy? Myślę, że najbardziej wymownym będzie rysunek poniżej:

W wersji protokołu CC-Link IE Field do transmisji wykorzystywana jest technologia Ethernetu za pomocą klasycznej skrętki ze złączami RJ-45. Zastosowanie switch-y umożliwia tworzenie sieci o topologii gwiazdy, a w przypadku dwuportowych urządzeń również rozwiązań redundantnych w topologii pierścienia lub klasycznej magistrali. Oczywiście wszystkie topologie mogą być ze sobą łączone w obrębie jednego systemu.

Tymczasem w obrębie sieci CC-Link Controller IE, oprócz skrętki, wykorzystywane jest „topowe” jak na razie medium, czyli światłowód. Wysoka wydajność, topologia pierścienia oraz maksymalna długość sieci na poziomie 66 km to główne zalety. Za jego pośrednictwem unikamy też problemów z zakłóceniami elektromagnetycznymi, które jak wiemy, w środowisku przemysłowym są wszechobecne. Niestety wszystkie te dobrodziejstwa musimy przypłacić wysokimi kosztami wykonania okablowania.

Prędkości transmisji

Parametrem bezpośrednio związanym z dopuszczalną długością przewodu jest największa dopuszczalna prędkość transmisji danych przesyłanych za jego pomocą. Zbyt duża prędkość nie zapewni stabilnej transmisji przy długiej sieci, a zbyt mała nie pozwoli na osiągnięcie zadowalającej prędkości wymiany danych. W CC-Link wyróżniamy dwie wersje dopuszczalnych przewodów V1.00 oraz V1.10 (obowiązuje również w V2). Dla wersji V1.10 długości są następujące:

|

Prędkość komunikacji |

Minimalna długość przewodu między stacjami |

Maksymalna całkowita długość segmentu sieci |

|

156 kbit/s |

20 cm |

1200 m |

|

625 kbit/s |

900 m |

|

|

2,5 Mbit/s |

400 m |

|

|

5 Mbit/s |

160 m |

|

|

10 Mbit/s |

100 m |

Dopuszczalne prędkości komunikacji względem długości segmentu sieci wypadają lepiej niż dobrze. Porównując, dla Profibusu maksymalna długość segmentu sieci sięga 1000 m. Dla prędkości 500 kbit/s maksymalna długość segmentu spada do zaledwie 400 metrów, a w sieciach do 100 m maksymalna prędkość to 1,5Mbit/s. Zatem w tej konkurencji wygrywa CC-Link. Wspomniana, minimalna długość przewodu na poziomie 20 cm nie jest według mnie ograniczeniem. Nawet, gdy urządzenia są w szafie obok siebie i tak przewód będzie dłuższy. Dla porównania, w tabeli niżej znajdziesz odpowiednie długości przewodów i prędkości dla wersji V1.00, która również funkcjonuje w istniejących instalacjach, więc nie można jej pominąć.

| Prędkość komunikacji | Minimalna długość przewodu pomiędzy stacjami | Maksymalna całkowita długość segmentu sieci | |

| Między zdalnymi IO | Między innymi komponentami sieci | ||

| 156 kbit/s | 20 cm |

1 m w sieciach zawierających wyłącznie zdalne IO (2 m w sieciach zawierających lokalne i inteligentne stacje urządzeń) |

1200 m |

| 625 kbit/s | 600 m | ||

| 2,5 Mbit/s | 200 m | ||

| 5 Mbit/s |

30 cm do 59 cm |

110 m | |

| 60 cm | 150 m | ||

| 10 Mbit/s |

30 cm do 59 cm |

50 m | |

| 80 m | |||

| 1 m | 100 m | ||

Jak widzisz dla V1.00 wyróżnione zostały odrębne minimalne długości przewodów dla różnych komponentów sieci, co nie występuje w V1.10. Postęp jest ogromny biorąc pod uwagę ujednolicenie parametrów okablowania. Na pewno ułatwi to pracę zarówno projektantom, na uruchomieniu jak i utrzymaniu ruchu. Jeśli chodzi o wspomniane rodzaje komponentów sieci to opiszę je poniżej. Zatem spokojnie, wszystko w swoim czasie 😉 .

Jeśli jako medium wykorzystamy skrętkę STP to musimy zastosować się do ograniczenia 100 metrów między kolejnymi urządzeniami w sieci, lecz prędkość wzrasta do nawet 1Gbit/s. W przypadku światłowodu standard dopuszcza odległość 550 metrów i również prędkość 1Gbit/s.

Rodzaje komponentów sieci

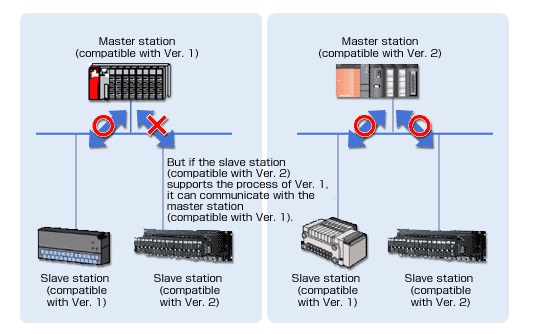

W pierwszej kolejności należy zaznaczyć, że komunikacja w sieci tradycyjnej CC-Link działa w oparciu o zasadę Master-Slave. Stacja Master zarządza i steruje wymianą danych oraz przechowuje informacje na temat parametrów sieci. W danym segmencie sieci może znajdować się tylko jedna stacja master (podstawa warta przypomnienia). Stacje Master w wersji CC-Link V2 są kompatybilne ze stacjami Slave w wersji V1.10 oraz V1.0. W drugim kierunku system nie jest kompatybilny. To znaczy, że nie możemy wykorzystać stacji Master w wersji V1.10 lub V1.0 do komunikacji z stacją Slave w wersji V2.

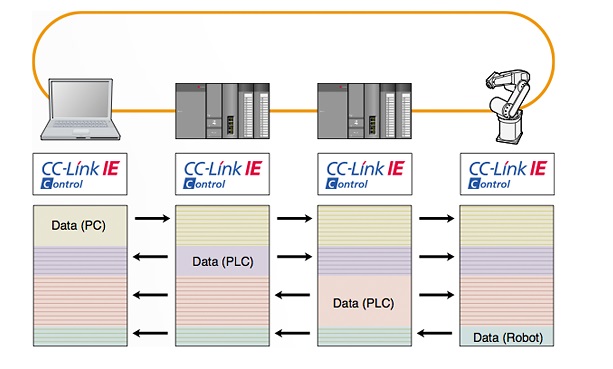

PS: Nieco inną zasadą, bo przekazywaniem tokena, rządzi się sieć CC-Link IE Control działająca w oparciu o standardy Ethernet-u.

PS: Nieco inną zasadą, bo przekazywaniem tokena, rządzi się sieć CC-Link IE Control działająca w oparciu o standardy Ethernet-u.

Pośród stacji Slave funkcjonują trzy różne rodzaje komponentów:

- stacje lokalne komunikujące się ze stacją Master lub innymi stacjami lokalnymi, wykorzystują ten sam moduł komunikacyjny co stacja Master, lecz ze zmienionymi ustawieniami. W przypadku awarii stacji Master mogą przejąć jej rolę,

- stacje inteligentnych urządzeń, w skład których zaliczane są również stacje lokalne. Inne przykłady to panele HMI, serwonapędy, czy moduły pozycjonowania,

- stacje zdalne będące w skrócie zdalnymi wyspami IO.

Typy komunikacji

W sieci CC-Link wyróżniane są dwa rodzaje wymiany danych:

- za pomocą komunikacji cyklicznej, w której zdefiniowane dane procesowe wymieniane są automatycznie w oparciu o ustawienia modułu i nie wymagają obsługi programowej,

- za pomocą komunikacji acyklicznej w przerwie pomiędzy transmisjami cyklicznymi, gdzie dane przesyłane są po wystąpieniu programowego żądania bądź dotyczą danych alarmowych czy informacyjnych.

Dzięki cyklicznej wymianie danych sieć CC-Link jest wysoce deterministyczna. Znając czasy cyklu sieci oraz wykonywania programu jesteśmy w stanie realizować sterowanie w czasie rzeczywistym. Operacja cyklicznego odświeżania danych jest automatyczna, dzięki czemu programista może skupić się na programie bez martwienia się o szczegóły dotyczące komunikacji.

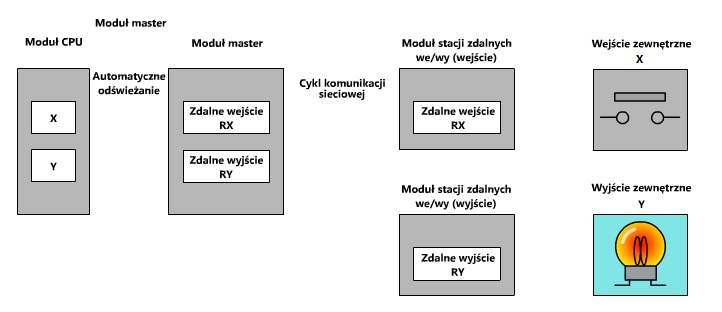

Wymiana informacji

Wymiana informacji w sieci odbywa się przez odwzorowanie pamięci. Dane z programu użytkownika mapowane są do pamięci buforowej modułu master zawierającej adresy sieciowe zdalnych wejść i wyjść. Za sprawą cyklicznej transmisji danych, w najbliższym cyklu komunikacyjnym dane są uaktualnianie zgodnie z stanem obecnym.

Podczas cyklu komunikacyjnego moduł master wysyła swoje dane do stacji Slave, a następnie oczekuje na dane od nich (system broadcast pooling). Po zakończeniu komunikacji ze wszystkimi stacjami cykl komunikacyjny rozpoczyna się od nowa. Obszar pamięci jaki przypada na jednego Slave-a (stację) ma określoną maksymalną wielkość, zależną od wersji protokołu:

| Rodzaj danych | Maksymalna wielkość danych | ||

| V1, V1.10 | V2 | ||

| Zajęta jedna stacja | RX, RY | 32 bity każdy | 128 bit każdy |

| RWr, RWw | 4 słowa | 32 słowa | |

| Zajęte dwie stacje | RX, RY | 64 bity każdy | 384 bity każdy |

| RWr, RWw | 8 słów | 64 słowa | |

| Zajęte trzy stacje | RX, RY | 96 bit każdy | 640 bit każdy |

| RWr, RWw | 12 słów | 96 słów | |

| Zajęte cztery stacje | RX, RY | 128 bit każdy | 896 bit każdy |

| RWr, RWw | 16 słów | 128 słów | |

Zastanawiasz się co oznacza sformułowanie: „zajęta jedna/dwie/trzy/cztery stacje”? Dla przykładu, wyspa zdalnych wejść, wyjść cyfrowych może mieć ich więcej niż dopuszczalne 32 lub 128 (w zależności od wersji protokołu). W takim wypadku dla tej stacji IO obszar danych jest rozszerzany o kolejne z puli adresowej stacji w sieci. W sieci CC-Link pojedyncza wyspa IO może zajmować obszary danych przeznaczone dla maksymalnie czterech kolejnych stacji Slave. W przypadku, gdy dana wyspa IO zajmuje obszar pamięci mniejszy niż dopuszczalny dla jednej stacji (np. 16 wejść/wyjść), pozostała część obszaru pamięci pozostaje niewykorzystana. Inna stacja Slave również nie może z niego skorzystać. Przykład adresacji stacji Slave z uwzględnieniem liczby zajmowanych stacji (obszarów danych) znajdziesz na rysunku poniżej.

Adresując urządzenia w sieci CC-Link uwzględniamy od razu ilość zajmowanych stacji. Adres kolejnej stacji Slave w sieci to adres poprzedniej zwiększony o liczbę zajmowanych przez nią stacji. W podstawowej wersji CC-Link można podłączyć do 64 stacji slave. Dla sieci CC-Link IE Control wartość ta wzrasta do 120 urządzeń, a dla obiektowego CC-Link IE Field sięga aż 254. Każda stacja musi zostać zaadresowana przed uruchomieniem sieci. Dla stacji master domyślnie ustawiany jest adres 0. Stacje Slave są adresowane zgodnie z opisanym wyżej schematem.

Adresując urządzenia w sieci CC-Link uwzględniamy od razu ilość zajmowanych stacji. Adres kolejnej stacji Slave w sieci to adres poprzedniej zwiększony o liczbę zajmowanych przez nią stacji. W podstawowej wersji CC-Link można podłączyć do 64 stacji slave. Dla sieci CC-Link IE Control wartość ta wzrasta do 120 urządzeń, a dla obiektowego CC-Link IE Field sięga aż 254. Każda stacja musi zostać zaadresowana przed uruchomieniem sieci. Dla stacji master domyślnie ustawiany jest adres 0. Stacje Slave są adresowane zgodnie z opisanym wyżej schematem.

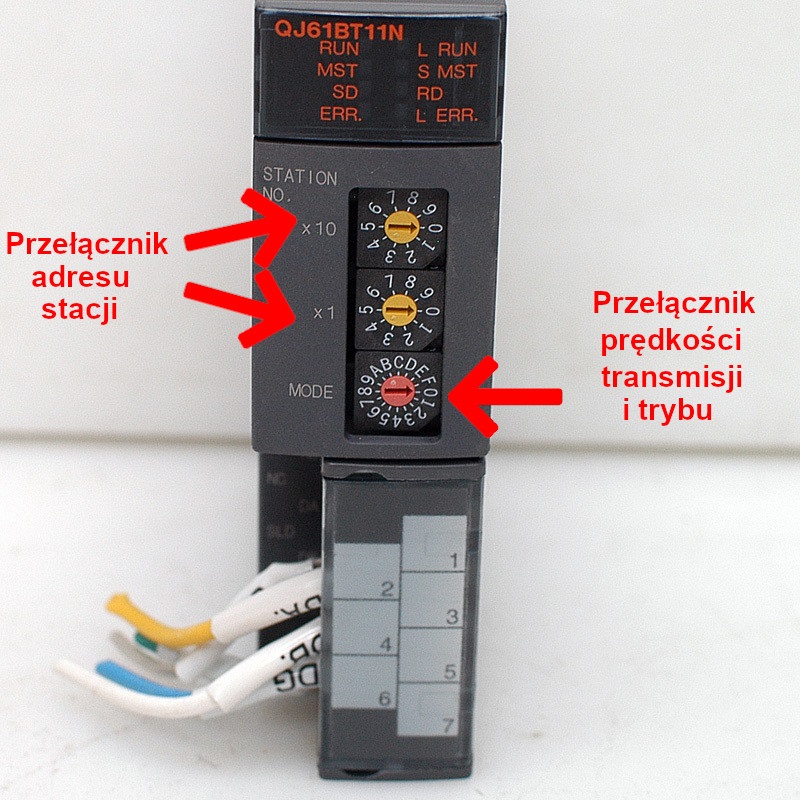

Adresacji urządzeń dokonuje się za pomocą przełączników bezpośrednio na obudowie stacji zdalnych bądź w ustawieniach software-owych, jeśli wykorzystywane są bardziej zaawansowane urządzenia inteligentne.

Konfiguracja programowa

Konfiguracja software-owa dotyczy głównie stacji master, która wykorzystuje dane sieciowe w programie użytkownika. Jej wprowadzenia dokonujemy w oprogramowaniu GX Works 3. Wystarczy dodać wykorzystywany moduł do konfiguracji sprzętowej lub bezpośrednio przejść do konfiguracji, jeśli taki moduł wbudowany jest w sam sterownik. W tym celu należy z poziomu okna Navigation wybieramy opcję Parameter -> Module information -> „nazwa modułu”. W jego ustawieniach wybrać Required Settings, gdzie mieszczą się główne parametry sieci.

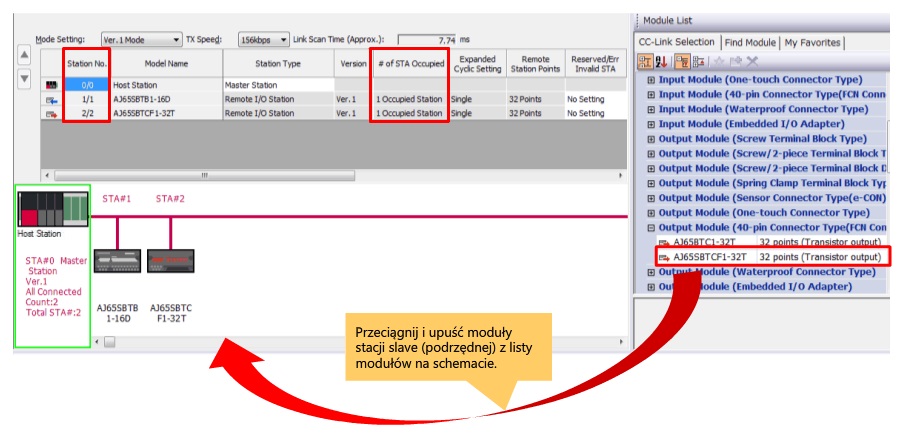

Następnie z poziomu okna Module Parameter Setting wybrać opcję Basic Settings -> Network Configuraion Settings -> CC-Link Configuration Setting -> Detailed Setting -> CC–Link Configuration. Z biblioteki dodać zainstalowane w sieci moduły na schematyczną magistralę za pomocą metody przeciągnij I upuść.

Następnie z poziomu okna Module Parameter Setting wybrać opcję Basic Settings -> Network Configuraion Settings -> CC-Link Configuration Setting -> Detailed Setting -> CC–Link Configuration. Z biblioteki dodać zainstalowane w sieci moduły na schematyczną magistralę za pomocą metody przeciągnij I upuść.

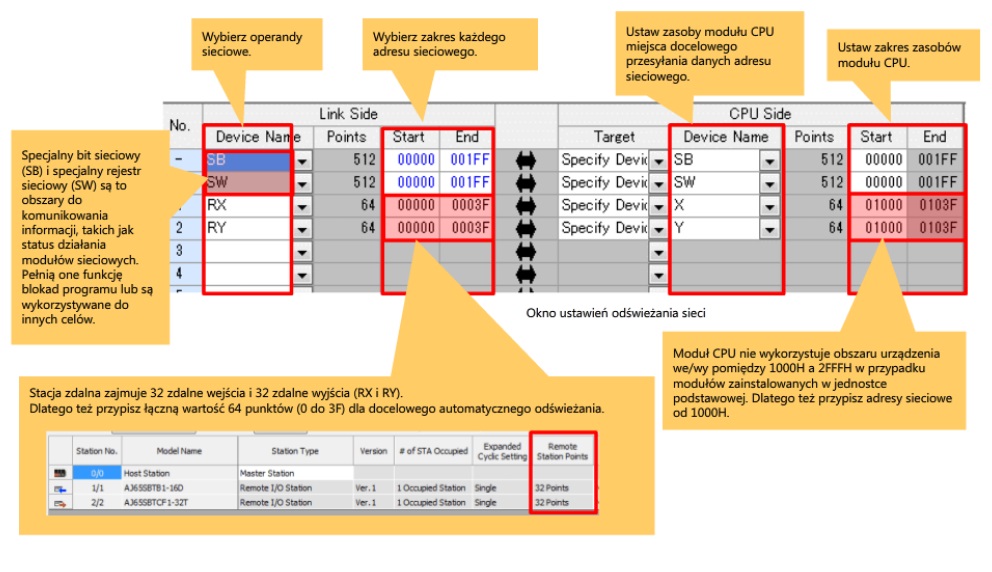

Na koniec pozostaje powiązać zmienne sieciowe z tymi wykorzystywanymi w programie na sterowniku w celu ustanowienia ich automatycznego odświeżania.

Na koniec pozostaje powiązać zmienne sieciowe z tymi wykorzystywanymi w programie na sterowniku w celu ustanowienia ich automatycznego odświeżania.

Podstawowa diagnostyka sieci

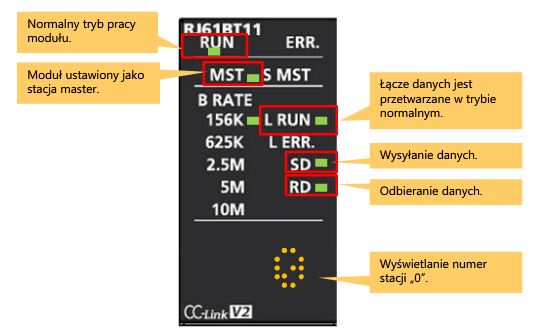

Zagadnienia diagnostyki związanej z sieciami komunikacyjnymi potrafią być bardzo rozległe. Czasami zbytnio zagłębiamy się w analizę błędów w sieci, a nie sprawdzamy najprostszych rzeczy. Jedną z takich dróg mogą być informacyjne diody LED umieszczone na obudowie urządzenia. Wbrew pozorom dostarczają one naprawdę dużo informacji, chociażby:

- jeśli jedna lub obydwie diody SD/RD nie świecą, należy sprawdzić prawidłowość podłączenia przewodów CC-Link, włączając rezystory terminujące linii;

- jeśli L RUN nie włączy się, może to świadczyć o problemie w zakresie ustawień;

- jeśli MST nie świeci się, sprawdzić ustawienia pod kątem parametryzacji jako stacja master;

- jeśli dioda RUN pozostaje wyłączona, mogło dojść do uszkodzenia modułu.

Jeśli jednak potrzebujemy bardziej szczegółowych informacji, warto sięgnąć po funkcje diagnostyki oprogramowania inżynieryjnego GX Works 3.

Jeśli jednak potrzebujemy bardziej szczegółowych informacji, warto sięgnąć po funkcje diagnostyki oprogramowania inżynieryjnego GX Works 3.

Podsumowanie

Uff… Troszkę się tego nazbierało. Zatem gratuluję Ci, że wytrwałeś/aś do końca! Jesteś bogatszy o wiedzę niezbędną na wypadek słownej potyczki wspomnianej we wstępie. A tak serio. CC-Link to naprawdę zaawansowany technicznie standard sieci przemysłowej opisujący wszystkie aspekty fizyczne, programowe oraz diagnostyczne. W dodatku dzięki różnym odmianom jesteśmy w stanie skompletować jednolitą sieć w obrębie całego systemu. Zastrzyk wiedzy o CC-Link pozwoli także szerzej spojrzeć na inne sieci komunikacyjne. Jak wypada w porównaniu z nimi na tle osiąganych prędkości, długości segmentów sieci, dozwolonych topologii, kosztów oraz czasu uruchomienia? Możesz potraktować to jako pracę domową i sprawdzić samemu. Zdradzę Ci tylko, że wypada naprawdę dobrze! Na temat CC-Linka możesz jeszcze przeczytać na stronie wspomnianego CLPA. Różne moduły firmy Mitsubishi Electric dla komunikacji CC-Link znajdziesz w katalogu pod LINKIEM.