Artykuł z serii: Podstawy urządzeń automatyki - Mitsubishi Electric

Przetwornice częstotliwości są niezwykle użytecznymi urządzeniami. Seria FR-A800 firmy Mitsubishi Electric oferuje naprawdę dużo! Urządzenia o różnych mocach, o bardzo dużej funkcjonalności zapewnionej przez mnogość dostępnych parametrów, funkcje autodiagnostyki i dopełniająca pulę zalet wbudowana funkcja PLC tworzą dobrego przedstawiciela rynku. Nie wierzysz? Chcesz poznać dokładniej te zalety? Zapoznaj się z poprzednimi artykułami o tej serii przemienników:

Podstawy obsługi przemienników częstotliwości serii FR-A800 firmy Mitsubishi Electric – część 1

Podstawy obsługi przemienników częstotliwości serii FR-A800 firmy Mitsubishi Electric – część 2

W pracy każdego systemu, nawet najlepszego, najbardziej dopracowanego, zdarzają się awarie, usterki, nieoczekiwane problemy. Ich naprawy, rozwiązania mogą niejednego przyprawić o zawrót głowy. Może to jest winne, a może coś innego? Nie wiadomo. A czas leci, przestój maszyny, opóźnienia, nerwy. Gdyby tylko tak mieć schemat rozwiązywania problemów. Wszystko byłoby dużo prostsze, przyjemniejsze.

Urządzenia dzięki funkcjom diagnostyki i zgłaszania błędów z jednej strony zapobiegają poważniejszym uszkodzeniom podzespołów, a z drugiej nakierowują na źródło pochodzenia problemu. Dzięki znajomości znaczenia poszczególnych błędów jesteśmy w stanie dużo szybciej zlokalizować i wyeliminować usterkę. Co do schematów postępowania przy wystąpieniu danego błędu, dla FR-A800 zostały one w pewnym stopniu opracowane. Ale o tym potem.

Budowa przemiennika częstotliwości

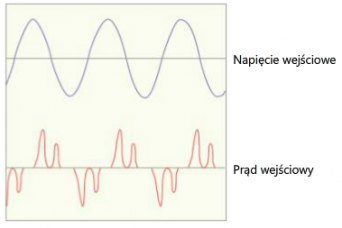

Przystępując do naprawy dowolnego systemu, mechanizmu, urządzenia dobrze jest najpierw poznać jego budowę. Ułatwi to zrozumienie pochodzenia błędów, które w przypadku przetwornicy mogą wcale nie mieć źródła np. w uszkodzonym silniku, a w jednym z podzespołów zabezpieczeń urządzenia. Poza tym warto wiedzieć jak to urządzenie działa i jak uzyskiwana jest modulacja częstotliwości napięcia zasilającego. Obwód przetwornika, na podstawie sygnałów z obwodu sterowania, za pomocą krótkich impulsów przypominających sygnał PWM o różnym wypełnieniu moduluje/modeluje częstotliwość napięcia wyjściowego.

Obwód przetwornika, na podstawie sygnałów z obwodu sterowania, za pomocą krótkich impulsów przypominających sygnał PWM o różnym wypełnieniu moduluje/modeluje częstotliwość napięcia wyjściowego.

Żywotność systemu

Sprawne działanie danego systemu jest zależne od wszystkich etapów życia danego systemu. Nawet właściwie zaplanowany i zaprojektowany system przez niewłaściwą konserwację (lub odwrotnie) nie zapewni długotrwałej, bezproblemowej i bezawaryjnej pracy.

Na samym początku, podczas planowania można przewidzieć jakie produkty i właściwe czynności konserwacyjne muszą zostać zastosowane w celu spełnienia wymaganych funkcji systemu. Dodatkowe przyrządy jak miernik cęgowy czy oscyloskop ułatwią kontrolowanie i rozwiązywanie ewentualnych problemów, a zewnętrzny panel sterowania czy dedykowane oprogramowania konfiguracyjne ułatwią dostęp do urządzenia. Warto zaopatrzyć się w nie od razu. Wykonanie odpowiedniego okablowania czy montaż we właściwej pozycji, orientacji lub w szafie sterowniczej o właściwej wentylacji powinno zostać przewidziane na etapie projektowania. Po wykonaniu wszystkich prac instalacyjnych i po skonfigurowaniu systemu, a przed oddaniem systemy do eksploatacji należy przetestować wszystkie elementy systemu. Takie działanie pozwoli na redukcję liczby problemów, które mogą wystąpić podczas działania. Po oddaniu systemu do użytku okresowe kontrole, właściwa konserwacja oraz dokładnie przeprowadzone procedury napraw sprzętu odwdzięczą się właściwym funkcjonowaniem przez długi czas. Po zakończeniu żywotności danego urządzenia warto zastanowić się nad aktualizacją systemu i uzbrojeniem w nowe technologie, które mogą przynieść wymierne korzyści w postaci np. oszczędności energii. Jak widzisz jest wiele składowych wpływających na wydłużenie żywotności systemu.

Kontrola, konserwacja, wymiana

Okresowe kontrole sprzętu mogą w znacznym stopniu przyczynić się do wydłużenia bezawaryjnej pracy urządzenia i wczesnego wykrywania usterek. Ale jak często przeprowadzać te kontrole i w jakim stopniu? Codziennie pełna kontrola? Raz w miesiącu pobieżnie „zerknąć” na poprawność działania? Pierwsze rozwiązanie będzie korzystne lecz zajmuje dużo czasu, którego jak zawsze ciągle brakuje. Stosując te drugie raczej nie możemy mówić o „wczesnym” wykrywaniu usterek. Więc jak należy to robić? Mianowicie należy znaleźć pewien kompromis. Producent zaleca codzienną, organoleptyczną kontrolę systemu. W jednej chwili określimy czy stopień drgań, zakłóceń nie jest za wysoki oraz czy urządzenie się nie przegrzewa lub silnik nie działa, gdyż uległ awarii. Okresowe kontrole przeprowadzane są zgodnie z harmonogramem założonym na etapie planowania i projektowania. Podczas takiego przeglądu możemy sprawdzić normalnie niedostępne obszary systemu. Czyszczenie wentylatora chłodzącego, sprawdzenie mocowania pod kątem dokręcenia czy kontrola materiałów izolacyjnych oraz okablowania to z pozoru banalne czynności konserwacyjne, które mogą oszczędzić wielu niepotrzebnych awarii i przestojów z tym związanych.

Przemiennik częstotliwości jest urządzeniem jak każde inne i też potrafi czasami się zepsuć. Ważnym jest, aby w momencie wystąpienia awarii być wyposażonym w części zamienne. Można też poczynić pewne czynności prewencyjne, wydłużając możliwy czas bezawaryjnej pracy. Dla prezentowanego przemiennika szacunkowym okresem żywotności wentylatora chłodzącego, kondensatorów wygładzających oraz bezpieczników jest 10 lat (w określonych warunkach). Lecz należy pamiętać, że okres ten jest jedynie wartością szacunkową i nie stanowi gwarancji żywotności produktu. Jest jednak sposób na skontrolowanie pewnych parametrów urządzenia dzięki funkcjom wbudowanym. Parametr funkcji kontroli żywotności P.E704 (Pr.259) pozwala na pomiar żywotności kondensatora obwodu głównego. Aby przeprowadzić procedurę kontroli należy ustawić wartość „1” dla tego parametru, a następnie odłączyć zasilanie obwodu głównego. Jeśli po ponownym włączeniu zasilania wartość tego parametru będzie wynosić „3”, oznacza to, że pomiar został zakończony. Stopień zużycia, podany w wartości procentowej, można odczytać w parametrze P.E703 (Pr.258).

W momencie, gdy zajdzie potrzeba wymiany przetwornicy wskutek awarii starej lub aktualizacji system, należy w pierwszej kolejności (o ile to możliwe) zapisać ustawienia parametrów. W tym celu można posłużyć się dedykowanymi panelami zewnętrznymi, specjalnym oprogramowaniem konfiguracyjnym lub pamięcią USB. Następnie odłączamy przewody i demontujemy starą przetwornicę oraz instalujemy nową. Co ciekawe, niektóre modele przemienników firmy Mitsubishi Electric pozwalają na wymianę listw zaciskowych wraz z okablowaniem, co znacząco skraca czas wymiany. Na końcu przywracamy parametry z kopii zapasowej i gotowe!

Rozwiązywanie problemów

Wcześniej wspominałem o schematach, procedurach postępowania przy rozwiązywania problemów. Przy wykorzystaniu wbudowanego systemu diagnostyki za główny schemat można by przyjąć:

- Kontrola wyświetlania/odczyt błędu z wyświetlaczu panelu operatorskiego,

- Kontrola historii awarii obrazująca wartości parametrów częstotliwości, prądu i napięcia wyjściowego oraz dokładny czas wystąpienia awarii,

- Eliminacja przyczyny problemu na podstawie znaczenia błędu i właściwego temu schematu postępowania lub innych działań w przypadku braku wyświetlanego błędu,

- Resetowanie funkcji zabezpieczającej przyciskiem STOP/RESET, przez wyłączenie i włączenie zasilania lub podaniu stanu wysokiego na zacisk sygnałowy RES obwodu sterowania.

Funkcje zabezpieczające w przypadku wykrycia nieprawidłowości zgłaszają błąd. Znając jego znaczenie możemy szybciej znaleźć źródło awarii i podjąć właściwe kroki naprawcze. W zależności od obwodu zabezpieczającego zgłaszającego błąd ma on inne oznaczenie. Główne obwody zabezpieczające wraz z opisem ich funkcji oraz wskazaniem przedrostka błędu pokazane są na rysunku poniżej:

Zapoznajmy się teraz z kilkoma sytuacjami, w których wystąpiły określone błędy. Każda z nich będzie zawierać krótki opis, symulację pokazującą warunki i wskazania wyświetlacza panelu operatorskiego w danej sytuacji oraz przykładowy schemat działań naprawczych właściwych dla danego błędu. Umówmy się, że nagłówek opisu każdego z błędów będzie w postaci:

Zapoznajmy się teraz z kilkoma sytuacjami, w których wystąpiły określone błędy. Każda z nich będzie zawierać krótki opis, symulację pokazującą warunki i wskazania wyświetlacza panelu operatorskiego w danej sytuacji oraz przykładowy schemat działań naprawczych właściwych dla danego błędu. Umówmy się, że nagłówek opisu każdego z błędów będzie w postaci:

<nazwa błędu> -> „<wskazanie wyświetlacza panelu operatorskiego>” -> <typ wyświetlanego błędu> -> <obwód zabezpieczający, który wykrył błąd>

Taki zabieg pozwoli na szybkie zrozumienie znaczenia danego błędu, jego źródła oraz okoliczności towarzyszących.

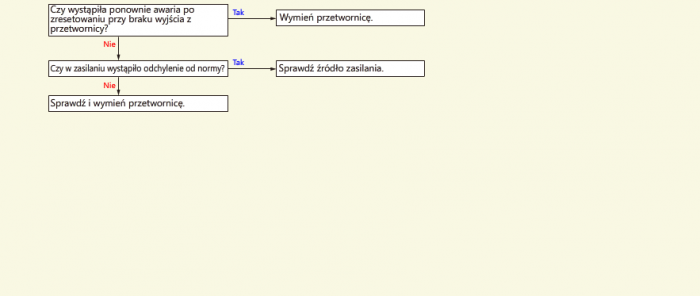

1. Chwilowa awaria zasilania -> „E.IPF” -> Awaria -> Wykrywanie napięcia wejściowego

W przypadku wystąpienia awarii zasilania trwającej ponad 15ms na ekranie zostanie wyświetlone ostrzeżenie, a przetwornica zostanie wyzwolona.

2. Ochrona przed utykiem (przepięcie) -> „oL” -> Ostrzeżenie -> Wykrywanie napięcia DC

Przekroczenie określonej wartości napięcia DC powoduje wysłanie ostrzeżenia, a urządzenie samoistnie zmniejsza częstotliwość w celu niedopuszczenia do wyzwolenia spowodowanego przepięciem

Podobny błąd:

- „OL” – Ochrona przed utykiem (przetężenie)

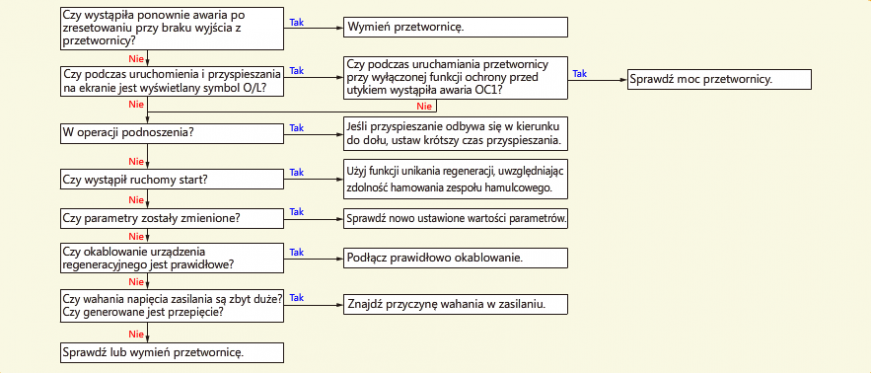

3. Wyzwolenie spowodowane przepięciem z regeneracją podczas przyśpieszenia -> „E.OV1” -> Awaria -> Wykrywanie napięcia DC

Jeśli napięcie DC wewnętrznego obwodu głównego przetwornicy osiąga lub przekracza określoną wartość, obwód zabezpieczający zostanie aktywowany w celu odłączenia wyjścia przetwornicy. Obwód może zostać także aktywowany przez przepięcie wytwarzane przez układ zasilania.

Podobne błędy:

- „E.OV2” – Wyzwolenie spowodowane przepięciem z regeneracją przy stałej prędkości

- „E.OV3” – Wyzwolenie spowodowane przepięciem z regeneracją podczas hamowania lub zatrzymania

4. Spadek/zanik napięcia -> „E.UVT” -> Awaria -> Wykrywanie napięcia DC

W przypadku spadku napięcia do około 150 VAC (około 300 VAC przy klasie 400 V) lub niżej wyświetlane jest ostrzeżenie i następuje wyzwolenie przetwornicy.

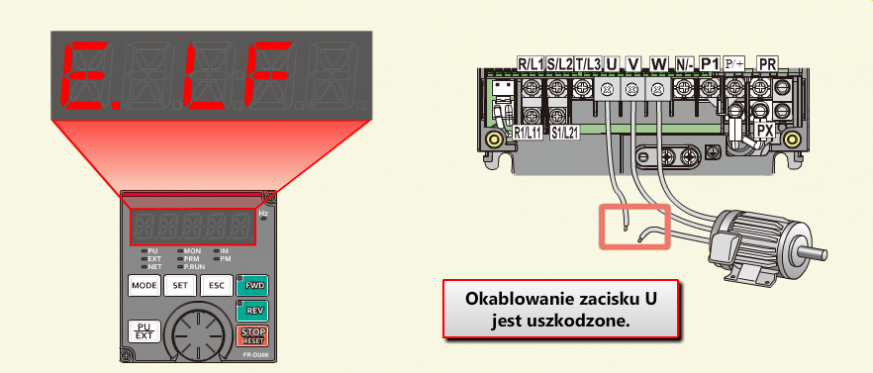

5. Utrata fazy wyjściowej -> „E.LF” -> Awaria -> Wykrywanie napięcia wyjściowego

W przypadku utraty którejkolwiek z trzech faz (U, V, W) wyjścia przetwornicy lub gdy moc silnika jest mniejsza niż przetwornicy (prąd wyjściowy musi być mniejszy o około 25%) na ekranie zostanie wyświetlone ostrzeżenie i nastąpi wyzwolenie przetwornicy.

6. Wyzwolenie spowodowane przetężeniem podczas przyśpieszania -> „E.OC1” -> Awaria -> Wykrywanie napięcia wyjściowego

Jeśli prąd wyjściowy przetwornicy osiągnie lub przekroczy około 235% (przy parametrze znamionowym ND) prądu znamionowego podczas przyśpieszania, obwód zabezpieczający zostanie aktywowany w celu wyzwolenia przetwornicy.

Podobne błędy:

- „E.OC2” – Wyzwolenie spowodowane przetężeniem przy stałej prędkości

- „E.OC3” – Wyzwolenie spowodowane przetężeniem podczas hamowania lub zatrzymania

7. Wyzwolenie spowodowane przeciążeniem silnika (funkcja elektronicznego przekaźnika termicznego) -> „E.THM” -> Awaria -> Wykrywanie napięcia wyjściowego

Elektroniczny przekaźnik termiczny O/L w momencie wykrycia wzrostu prądu znamionowego przy stałej częstotliwości zwraca ostrzeżenie oraz prowadzi do wyzwolenia przetwornicy.

Podobne błędy:

- „E.THT” – Wyzwolenie spowodowane przeciążeniem przetwornicy

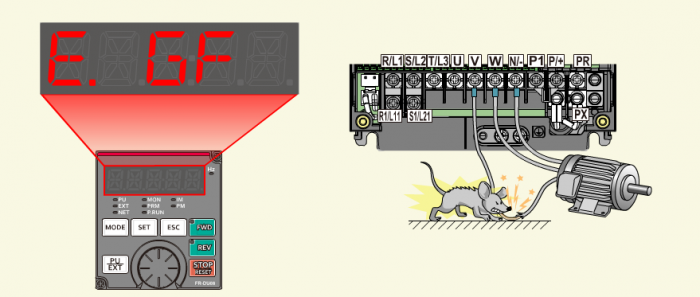

8. Przetężenie spowodowane awarią uziemienia -> „E.GF” -> Awaria -> Wykrywanie napięcia wyjściowego

Przepływ dużego prądu z powodu awarii uziemienia, do której doszło po stronie wyjść przetwornicy spowoduje wyświetlenie ostrzeżenia i wyzwolenie przetwornicy.

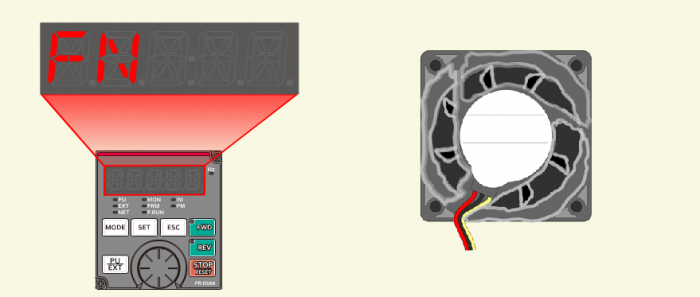

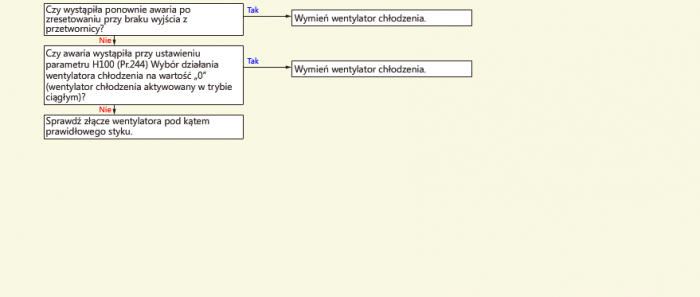

9. Alarm wentylatora systemu chłodzenia -> „FN” -> Alarm -> Wykrywanie stanu wentylatora chłodzącego

Dla przetwornic wyposażonych we wbudowany wentylator wskutek jego zatrzymania, pracy niezgodnej z ustawieniami lub z prędkością niższą niż wymagana zgłaszany jest alarm.

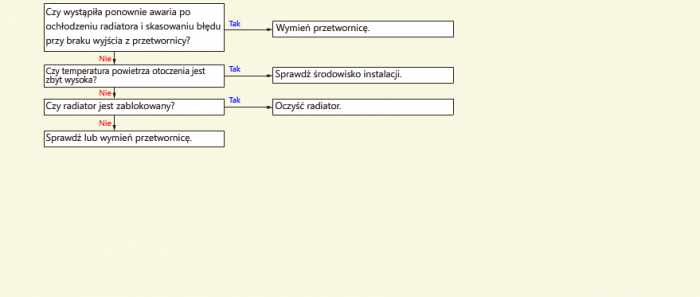

10. Radiator -> „E.FIN” -> Awaria -> Wykrywanie stanu radiatora

Po wykryciu przegrzewania się radiatora przetwornicy wyświetlane jest ostrzeżenie a przetwornica ulega wyzwoleniu.

11. Zatrzymanie PU -> „PS” -> Awaria -> Wykrywanie powiązane z działaniem

Naciśnięcie przycisku STOP na panelu sterowania w trybie obsługi zewnętrznej spowoduje wyświetlenie ostrzeżenia i załączenie hamowania przetwornicy w celu jej zatrzymania.

12. Brak komunikacji z panelem sterowania -> „Err” -> Zatrzymanie w zależności od warunku -> Wykrywanie powiązane z działaniem

Jeśli operacja resetowania odbywa się przy włączonym sygnale RES lub przetwornica nie może komunikować się z panelem sterowania ze względu na jego wyłączenie, na ekranie zostanie wyświetlone ostrzeżenie i nastąpi wyzwolenie przetwornicy. Jeśli błąd wystąpi podczas komunikacji z panelem sterowania w trybie obsługi zewnętrznej, przetwornica nie zostanie wyzwolona.

Myślę, że przedstawione na symulacjach sytuacje choć trochę zobrazowały warunki mogące wystąpić w momencie pojawienia się problemu. Także sam komunikat błędu już nakierował na pewne rozwiązania. Ale co zrobić jeśli zauważymy nieprawidłowości w pracy systemu, a żaden błąd nie zostanie zgłoszony? Należy wtedy przede wszystkim zaobserwować źródło i charakter nieprawidłowości w działaniu.

Takie sytuacje również zostały przewidziane przez producenta. Może nie zapewnią one rozwiązania problemu w 100% przypadków ale zawsze warto wiedzieć gdzie przypuszczalnie może znajdować się problem:

- Silnik nie obraca się

- Silnik nieodpowiednio przyśpiesza

- Działanie prędkości stałej niezgodne z poleceniem

- Niestabilna prędkość

- Wahania wyświetlonej częstotliwości

- Silnik generuje nadmierny hałas

- Brak możliwości ustawiania parametrów

Funkcja śledzenia

Czas na kolejny smaczek, tym razem z działu serwisowania i napraw przemienników. O wystąpieniu awarii prawie zawsze automatyk dowiaduje się już po fakcie. Nie wiemy wtedy czy w momencie jej wystąpienia coś nie zblokowało silnika, drgania nie przerwały chwilowo połączenia lub napięcie zasilania nie skoczyło na chwilę. Dobrze jest mieć wtedy trochę więcej danych z pewnego okresu działania przetwornicy przed awarią. Funkcja historii awarii udostępnia jedynie podstawowe parametry w samej chwili wystąpienia błędu i nie ma możliwości ich zmiany.

Dlatego warto zastanowić się nad wykorzystaniem funkcji śledzenia. Rejestruje ona status działania przetwornicy, co umożliwia późniejszą analizę przyczyny awarii przez odczytanie dowolnie zdefiniowanych parametrów w momencie wystąpienia problemu. Dane mogą zostać zapisane w pamięci RAM lub na zewnętrznej pamięci USB, a następnie zaimportowane do oprogramowania konfiguracyjnego „FR Configurator2”.

Ustawienia parametrów zaczynamy od wyboru lokalizacji zapisu danych w parametrze P.A901 (Pr.1021). Wartość „1” oznacza zapis na pamięci USB. Następnie wybieramy tryb wyzwalania zapisu za pomocą parametru P.A905 (Pr.1025) (domyślnie ustawione jest wyzwolenie awarią) oraz uruchamiamy próbkowanie P.A900 (Pr.1020) ustawiając wartość „1”. Wybrane parametry do rejestracji ustawiamy w parametrach sygnałów: analogowych P.A910 (Pr.1027) i P.A911 (Pr.1028), cyfrowych P.A930 (Pr.1038) i P.A931 (Pr.1039).

W przypadku otwarcia danych zapisanych w pamięci USB za pomocą funkcji wykresu w oprogramowaniu „FR Configurator2” dane te zostaną wyświetlone w formie wykresu:

Za jego pomocą zdecydowanie łatwiej będzie znaleźć przyczynę awarii.

Podsumowanie

Niestety to już koniec tego artykułu o podstawach obsługi i konserwacji przemienników serii FR-A800, a zarazem też całej serii. Idąc krokiem tradycji, chciałbym zaprosić do testu wiedzy o tych urządzeniach. Znajdziesz go na końcu materiału umieszczonego bezpośrednio pod linkiem:

Podstawy obsługi przemienników częstotliwości serii FR-A800 firmy Mitsubishi Electric – część 3

Zestaw dodatkowych informacji o przemiennikach częstotliwości serii FR-E700 zawiera kurs wideo:

Kurs o przemiennikach częstotliwości Mitsubishi Electric

Inne ciekawe materiały szkoleniowe na temat produktów tej firmy znajdziesz na Platformie e-learningowej.

| Artykuł powstał we współpracy z:Mitsubishi Electric – Oddział w Polsce. Firma Mitsubishi Electric posiada 90 lat doświadczenia w zakresie dostarczania niezawodnych, wysokiej jakości innowacyjnych produktów w dziedzinie automatyki przemysłowej, produkcji, marketingu i sprzedaży urządzeń elektrycznych i elektronicznych. Programowalne sterowniki PLC, rozwiązania napędowe, roboty przemysłowe, panele dotykowe, wycinarki laserowe i sterownie CNC firmy Mitsubishi Electric zaliczają się do produktów najwydajniejszych na rynku i gwarantują sukcesy firmy już od ponad 30 lat. |  Zobacz produkty automatyki i robotyki Zobacz produkty automatyki i robotyki |