Artykuł z serii: Kurs czytania schematów elektrycznych

W tym artykule postaram się wyjaśnić jak analizować stykowe układy sterowania w oparciu o gotowe schematy elektryczne. W stykowych układach elektrycznych przekaźniki, styczniki i przyciski służą do przekazywania, wzmacniania, zwielokrotnienia, odwracania czy też łączenia sygnałów sterujących w funkcje logiczne. Dzięki konfiguracji połączeń styków osiąga się odpowiednie zachowanie układu sterowania.

Poprzednie lekcje zawierały opis działania styków oraz napędów, które tymi stykami sterują. Jeżeli dopiero zapoznajesz się ze schematami elektrycznymi to zalecam, abyś wcześniej przeczytał wcześniejsze lekcje. Na dole artykułu znajduje się spis wszystkich lekcji z serii „Jak czytać schematy elektryczne i AKPiA”

|

|

Pobierz schemat elektrycznyDo kursu potrzebny będzie Wam przykładowy schemat. W sieci znalazłem schemat elektryczny i AKPiA pompowni ścieków. Myślę, że na początek wystarczy. Dokumentacja zawiera też opis i rysunki. |

Poniżej umieszczam krótki film jak działa pompownia ścieków.

W tej lekcji będzie Tobie najwygodniej, jak wydrukujesz sobie schemat z linku wyżej. Będziemy analizować układ sterowania, który ma odniesienia do wielu stron schematu elektrycznego. Pamiętaj, że artykuł przedstawia sposób analizy schematu elektrycznego dlatego nie musisz znać dokładnie obiektu, na którym bazujemy. Układ elektryczny nie będzie krył przed Tobą tajemnic.

#0 Schematy elektryczne – Wstępna analiza

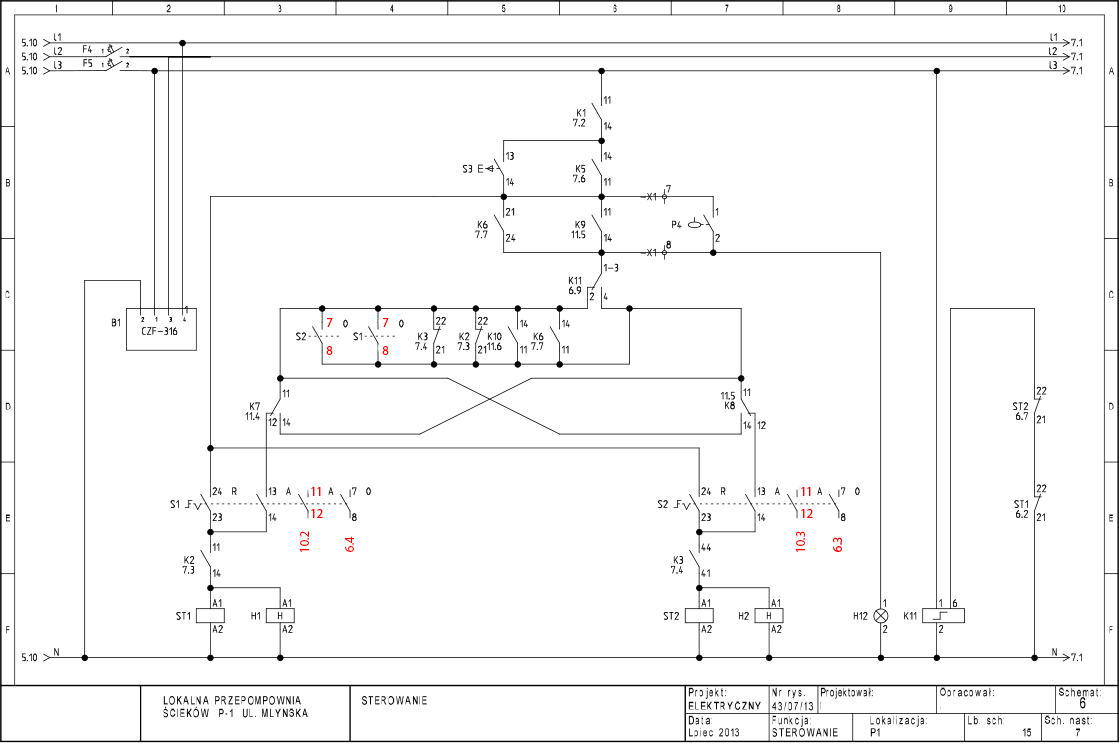

Będziemy bazować na stronie 6 schematu elektrycznego pompowni ścieków. Poniżej zamieszczam skan tej strony z poprawkami (zaznaczone na czerwono), gdyż osoba rysująca ten schemat musiała te błędy przeoczyć. Takie nieprawidłowości mogą zdarzać się nawet na schematach narysowanych przez doświadczonych inżynierów. Dlatego też, ostatecznie należy mieć na uwadze taką możliwość analizując inne schematy elektryczne.

Na początku wstępnie przeanalizujmy tę stronę. Pierwsze 3 linie ma górze schematu to zasilanie 400V (L1, L2, L3). Linia L3 została wykorzystana do sterowania dlatego została zabezpieczona wyłącznikiem nadprądowym F5. Na samym dole schematu linia oznaczona jako N to potencjał neutralny więc schemat powinniśmy czytać od góry do dołu (zgodnie z przepływem prądu).

Na schemacie z rys .1. mamy siedem urządzeń / odbiorników:

- B1 – Czujnik kontroli faz CKF-316 (Pozycja 2C).

- ST1 – stycznik załączający silnik M1 pompy P1 (Pozycja 2F).

- H1 – licznik godzin pracy pompy P1 (zlicza ilość godzin załączenia stycznika (pompy) i wyświetla na panelu) (Pozycja 3F).

- ST2 – stycznik załączający silnik M2 pompy P2 (Pozycja 7F).

- H2 – licznik godzin pracy pompy P2 (Pozycja 7F).

- H12 – Lampka (poziom roboczy) na drzwiach szafy elektrycznej (Pozycja 8F).

- K11 – Przekaźnik bistabilny typu „włącz – wyłącz” – podanie napięcia na zacisk 6 zmieni stan jego styków dodatkowych na przeciwny (Pozycja 9F ).

Wszystkie elementy zawarte na stronie 6 mają związek ze stycznikami ST1 i ST2 i to na nich się skupimy. W dalszej kolejności wyjaśnię jakie warunki muszą być spełnione aby te styczniki załączyły silniki pomp P1 i P2.

#1 Schematy elektryczne – Podział na funkcje schematu elektrycznego

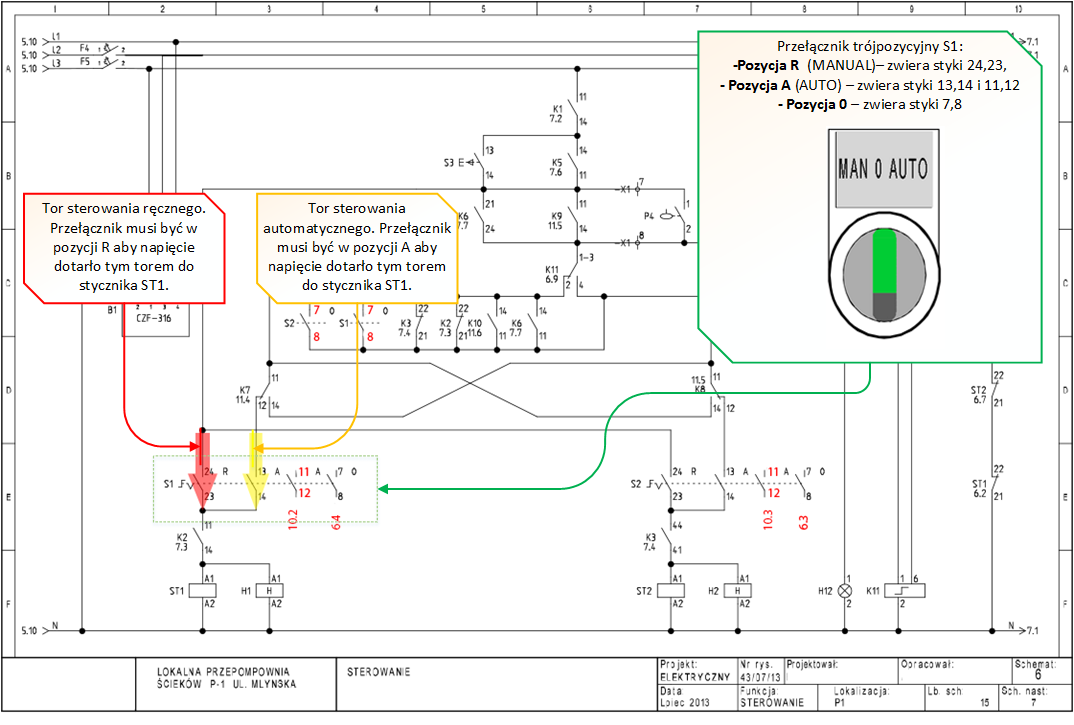

Na pierwszy rzut oka nie widać, że układ sterowania został podzielony na dwie funkcje – sterowanie manualne (ręczne) i sterowanie automatyczne. Jeżeli przyjrzymy się połączeniom od dołu, to napięcie do cewki stycznika ST1 jest rozdzielone na przełączniku S1 na dwa tory:

Na pierwszy rzut oka nie widać, że układ sterowania został podzielony na dwie funkcje – sterowanie manualne (ręczne) i sterowanie automatyczne. Jeżeli przyjrzymy się połączeniom od dołu, to napięcie do cewki stycznika ST1 jest rozdzielone na przełączniku S1 na dwa tory:

Analogicznie podłączona jest cewka stycznika ST2. Podsumowując powyższe, układ sterowania na tej stronie można podzielić na dwa obszary – sterowanie ręczne i automatyczne.

Jak widać z rysunku 3 oba obszary sterowania w niektórych miejscach się pokrywają. Układy sterowania są zbudowane w taki sposób, ponieważ posiadają wspólne warunki logiczne zbudowane za pomocą połączeń styków. Projektując schematy elektryczne dąży się do optymalizacji ilości połączeń i styków.

Skoro wstępnie przeanalizowaliśmy tę stronę schematu elektrycznego, to możemy przejść do dokładniejszych badań. Zacznijmy od sterowania ręcznego.

#2 Schematy elektryczne – Sterowanie ręczne

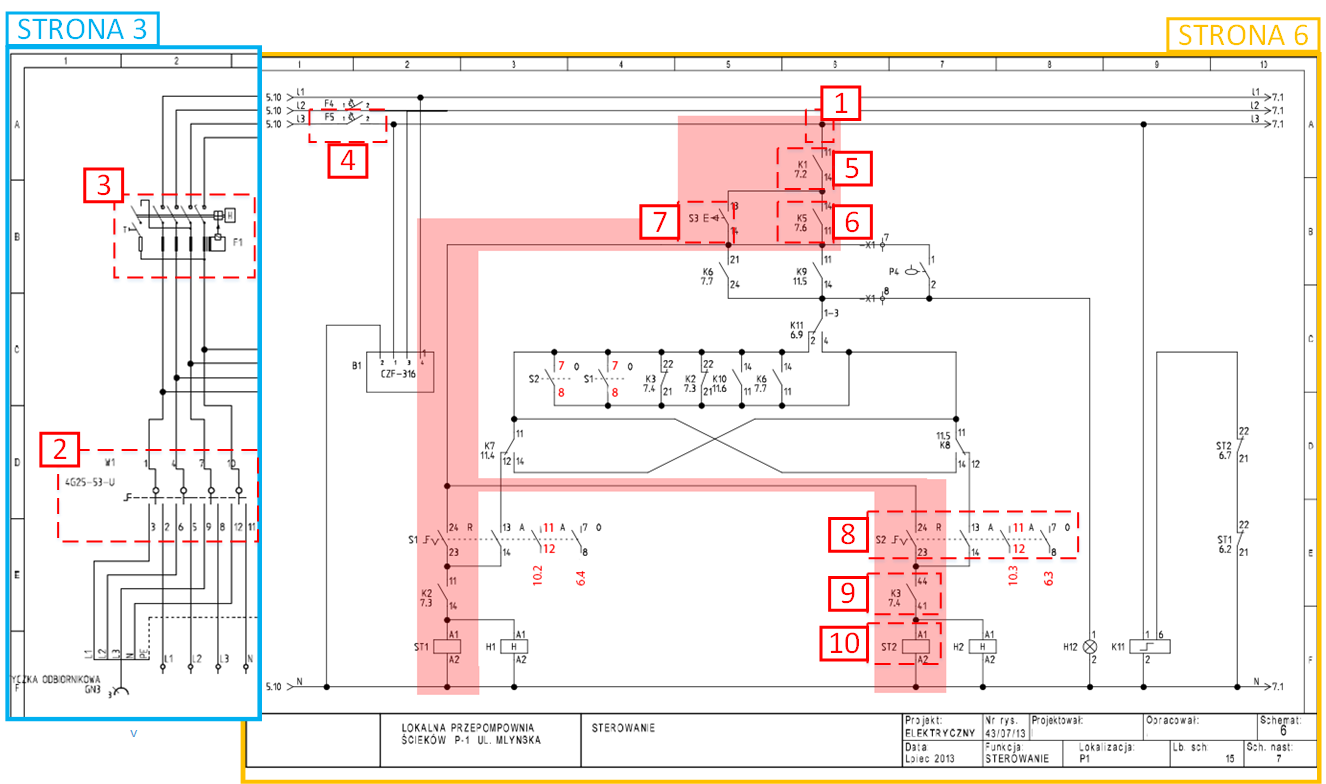

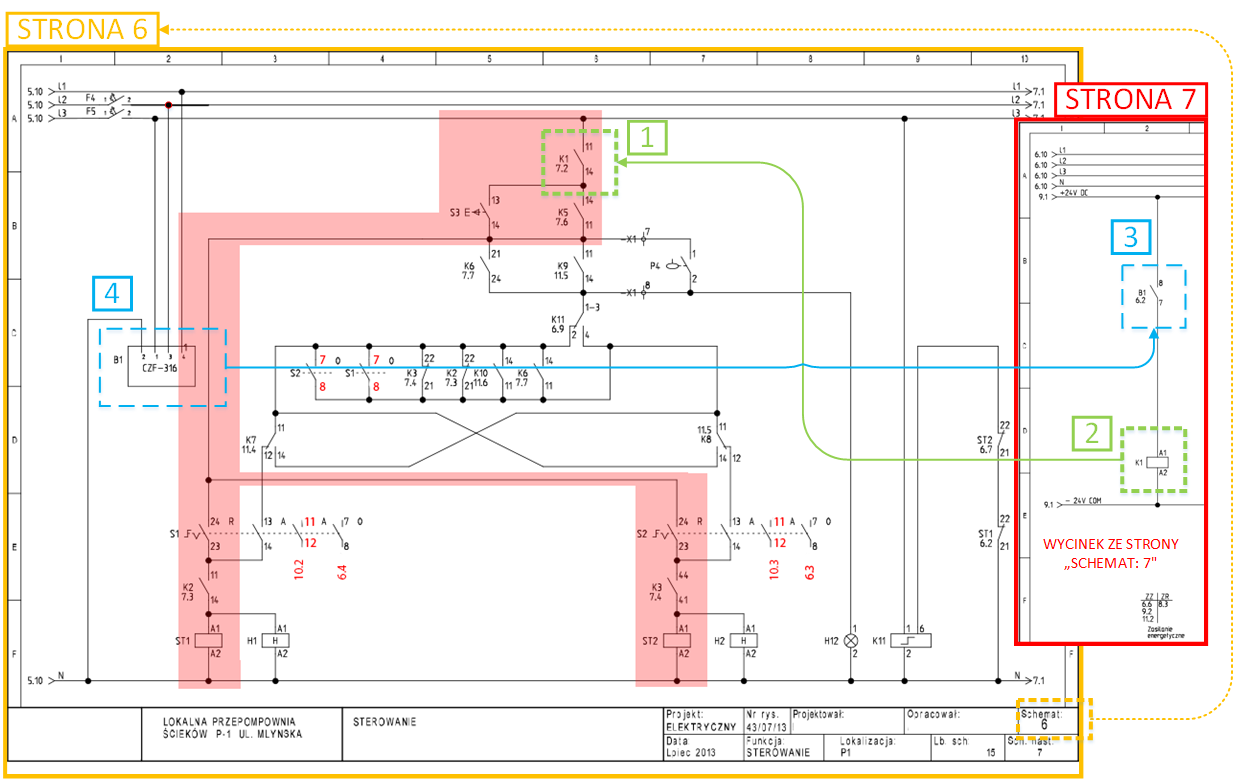

Na rysunku 4 umieściłem stronę 6 schematu z wycinkiem ze strony 7 aby łatwiej było nam przeanalizować zależności między stronami schematów.

Pierwszym stykiem na drodze do załączenia styczników ST1 i ST2 w trybie ręcznym jest styk przekaźnika K1 [1]. Aby dowiedzieć się jakie urządzenie zewrze styk 11,14 przekaźnika K1 [2], musimy podążać za wskazówką „7.2”, która znajduje się obok symbolu. Liczba „7.2” oznacza odniesienie do urządzenia które steruje stykiem. W tym przypadku jest to cewka przekaźnika K1 i znajduje się na stronie 7 w kolumnie 2 [2] .

Na stronie 7 widać, że urządzenie oznaczone jako B1 [3] załącza cewkę przekaźnika K1 [2]. Obok oznaczenia B1 [3] jest umieszczony odnośnik 6.2 więc urządzenie sterujące stykiem B1 (7,8) [3] znajduje się na stronie 6 w kolumnie 2 [4].

Ze strony 6 odczytujemy, że urządzenie B1 [4] to czujnik kontroli faz CKF-316. Czujnik ten rozłącza styk 7,8 gdy wykryje zanik w co najmniej jednej dowolnej fazie (L1, L2 lub L3) lub asymetrię napięciową między fazami. Urządzenie ma na celu zabezpieczyć silniki pomp przed uruchomieniem przy nieodpowiednim napięciu.

A zatem można stwierdzić, że działanie przekaźnika K1 [2] (i jego styków [1]) symbolizuje poprawność zasilania 400V. Pierwszym warunkiem do załączenia pomp zarówno w sterowaniu ręcznym jak i automatycznym będzie poprawność zasilania 400V (czyli załączenie przekaźnika K1).

Rys. 4. Sterowanie ręczne. [1] – styk NO 11,14 przekaźnika K1, [2] cewka przekaźnika K1, [3] styk NO CKF-a B1, [4] CKF B1

W następnej kolejności do załączenia styczników ST1 i ST2 są styki przekaźnika K5 [1] lub przycisku z samopowrotem S3 [4] – patrz rysunek 5. Analogicznie jak dla przekaźnika K1 odczytujemy jaką informację przekazuje przekaźnik K5. Przy styku K5 [1] pod oznaczeniem symbolu jest umieszczony odnośnik 7.6, więc ponownie wędrujemy na stronę 7 i w kolumnie 6 znajdujemy cewkę przekaźnika K5 [2]. Na stronie 7 widać, że K5 jest załączany przez pływak P3 [3], który podpisany jest jako „Poziom suchobieg”

(W typowej przepompowni ścieków znajdują się 3 pływaki. 1- pływak suchobiegu, 2- pływak załączenia pomp, 3-pływak alarmowy, przelewu. Pływak suchobiegu informuje o niskim poziomie ścieków i ma za zadanie wyłączyć pompy ściekowe. Pływak załączenia informuje o poziomie odpowiednim do uruchomienia pomp. Pływak alarmowy informuje o wysokim poziomie ścieków i załącza drugą pompę, gdy pierwsza nie daje rady odpompować ścieków (np. z powodu dużego napływu ścieków).

A zatem styk K5 11,14 [1] zamknie się, gdy ścieki osiągną taki poziom, aż pływak suchobiegu będzie w górze.

Przycisk S3 [4] jest przyciskiem serwisowym i ma za zadanie wymusić pracę pomp przy niskim poziomie ścieków w chwili gdy pływak suchobiegu P3 jest opuszczony. Przycisk S3 stanowi „mostek” (połączenie równoległe) na styku K5. Praca pomp wodnych i ściekowych na sucho (bez cieczy) może uszkodzić pompy!

Kolejnym stykiem na drodze do załączenia pompy P1 jest przełącznik S1 [5]. Musi być w pozycji R (Ręczny) aby pompa mogła pracować w trybie manualnym. Przełączenie przełącznik w pozycję R spowoduje zwarcie styków S1 23,24.

Rys. 5. Sterowanie ręczne. [1] – styk NO 11,14 przekaźnika K5, [2] – przekaźnik K5, [3] – pływak suchobiegu, [4] – przycisk „kasowanie suchobiegu”, [5] – przełącznik Auto / 0 / Manual.

Na rysunku 6 zaznaczono ostatni styk na drodze do uruchomienia pompy P1, czyli styk 11,14 przekaźnika K2 [1]. Przekaźnik K2 stanowi zbiór informacji alarmowych, i jeżeli jest wysterowany oznacza to, że pompa P1 jest gotowa do pracy (brak awarii pompy). Przekaźnik K2[2] będzie wysterowany jeżeli:

- Wyłącznik silnikowy Q1 [3] będzie załączony, więc styk dodatkowy Q1 [4] również będzie zwarty.

- Urządzenie MCU1 [5] „Kontrola wilgoci pompy” nie wykryje wilgoci w silniku M1 a wtedy zewrze styk MCU1 [6]

- Termik silnika TC1 nie wykryje przegrzania się silnika więc styk TC1 [7] pozostanie zwarty, (przy silnika przegrzaniu styk TC1 się rozwiera).

A zatem nie załączenie przekaźnika K2 [2] informuje układ sterowania o awarii pompy P1, w której skład wchodzi:

- Q1 – przeciążenie silnika pompy P1,

- MCU1 – zalanie silnika pompy P1 (wilgoć w silniku),

- TC1 – przegrzanie silnika pompy P1.

Rys. 6. Sterowanie ręczne – styk K2 awaria pompy P1 [1] styk 11,14 przekaźnika K2, [2] cewka przekaźnika K2, [3] Wyłącznik silnikowy Q1 pompy P1, [4] styk dodatkowy wyłącznika q1, [5] Czujnik MCU1, [6] styk czujnika MCU1, [7] termik silnika pompy P1

#3 Schematy elektryczne – Podsumowanie sterowania ręcznego

Dla lepszego kontrastu niżej przedstawiam opis warunków, jakie muszą być spełnione do załączenia pompy 2, posiłkuj się rysunkiem 7:

[1] Doprowadzenie napięcia 230 V do zacisku 11 styku K1:

- [2] załączenie wyłącznika głównego W1 (strona 3.2),

- [3] załączenie wyłącznika różnicowo prądowego F1 (strona 3.2),

- [4] załączenie wyłącznika nadprądowego F5 (strona 6.1),

[5] Poprawność zasilania 400V (załączony przekaźnik K1),

[6] Poziom ścieków musi być większy niż poziom suchobiegu; pływak P3 suchobiegu musi być w górze (załączony przekaźnik K5) lub [7] wciśnięto przycisk S3,

[8] Przełącznik S2 jest w pozycji R (sterowanie ręczne),

[9] Nie wykryto awarii pompy P2 (załaczony przekaźnik K3),

[10] Jeżeli powyższe warunki są spełnione to stycznik ST2 uruchomi pompę P2 w sterowaniu ręcznym.

Polecam, abyś ściągą ten schemat i poćwiczył na innych stronach. Z każdym kolejnym schematem będziesz radzić sobie lepiej. Doświadczony automatyk czyta schematy jak przedszkolne wierszyki 🙂